Page 119 - 无损检测2021年第五期

P. 119

朱 镇, 等:

核电站用不锈钢无缝管制造过程中的目视检测

起现象。通常中间品外表面划痕较多。 图 7 )。

( 12 )钉 眼。在 线 热 处 理 时, 钢 管 通 过 滚 轮 运

输, 边热处理边前进, 而高温下钢管较软, 炉子的管

轮如有棱角与钢管接触, 会在钢管上产生等间隔的

成直线排列的有一定深度的小凹坑, 这些凹坑称为

钉眼 [ 4 ] 。

( 13 )竹节印。矫直过程中压轮损伤产生的尖

锐部位与钢管表面摩擦产生的擦伤。竹节印一般呈 图 7 擦伤缺陷形貌

等间距分布, 整只钢管都有擦伤痕迹, 深度较浅, 在 ( 2 )毛刺。毛刺是成品管锯切定尺时残留的金

灯光下呈发亮白色竹节状( 见图 5 )。 属皮。通常呈条状, 尾部与钢管端部连接在一起。

( 3 )坡口不良。倒坡口使用的车刀较钝, 其产

生振动或跳刀时, 会导致坡口成型不良, 通常表现为

坡口表面不光滑, 粗糙度较大( 见图 8 )。

图 5 竹节印缺陷形貌

( 14 )管端分层。位于管坯端口的缺陷在制造

过程中被压扁延伸至端面, 形成管端分层缺陷( 见图

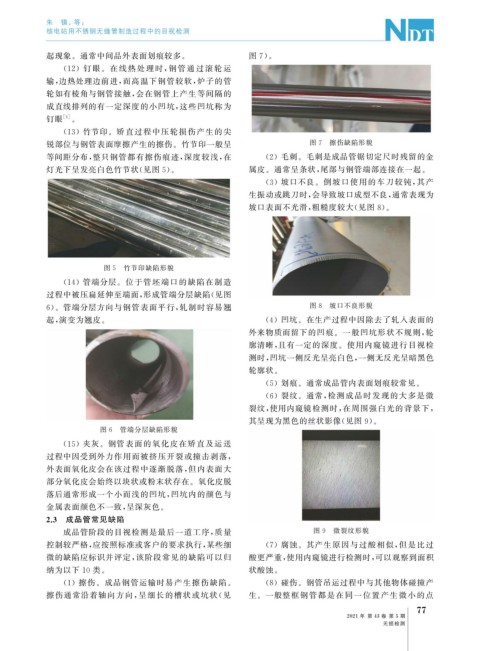

6 )。管端分层方向与钢管表面平行, 轧制时容易翘 图 8 坡口不良形貌

起, 演变为翘皮。 ( 4 )凹坑。在生产过程中因除去了轧入表面的

外来物质而留下的凹痕。一般凹坑形状不规则, 轮

廓清晰, 且有一定的深度。使用内窥镜进行目视检

测时, 凹坑一侧反光呈亮白色, 一侧无反光呈暗黑色

轮廓状。

( 5 )划痕。通常成品管内表面划痕较常见。

( 6 )裂纹。通常, 检测成品时发现的大多是微

裂纹, 使用内窥镜检测时, 在周围强白光的背景下,

其呈现为黑色的丝状影像( 见图 9 )。

图 6 管端分层缺陷形貌

( 15 )夹灰。钢管表面的氧化皮在矫直及运送

过程中因受到外力作用而被挤压开裂或撞击剥落,

外表面氧化皮会在该过程中逐渐脱落, 但内表面大

部分氧化皮会始终以块状或粉末状存在。氧化皮脱

落后通常形成一个小而浅的凹坑, 凹坑内的颜色与

金属表面颜色不一致, 呈深灰色。

2.3 成品管常见缺陷

成品管阶段的目视检测是最后一道工序, 质量 图 9 微裂纹形貌

控制较严格, 应按照标准或客户的要求执行, 某些细 ( 7 )腐蚀。其产生原因与过酸相似, 但是比过

微的缺陷应标识并评定, 该阶段常见的缺陷可以归 酸更严重, 使用内窥镜进行检测时, 可以观察到面积

纳为以下 10 类。 状酸蚀。

( 1 )擦伤。成品钢管运输时易产生擦伤缺陷。 ( 8 )碰伤。钢管吊运过程中与其他物体碰撞产

擦伤通常沿着轴向方向, 呈细长的槽状或坑状( 见 生。一般整框钢管都是在同一位置产生微小的点

7

7

2021 年 第 43 卷 第 5 期

无损检测