Page 118 - 无损检测2021年第五期

P. 118

朱 镇, 等:

核电站用不锈钢无缝管制造过程中的目视检测

扩孔壁厚不均匀, 形成单边缺陷, 可以用超声测厚仪 ( 5 )压扁。钢管在吊运或堆放时, 受到重物压

进行辅助检测。 力而产生压扁现象。压扁会造成钢管表面凹陷变

( 11 )起皮( 也称气泡): 钢管内壁气体膨胀在表 形, 通常壁厚越薄越易产生该类缺陷。

面形成的凸起。起皮通常出现在钢管内壁, 用内窥 ( 6 )氧化 皮。氧 化 皮 在 中 间 品 热 处 理 阶 段 产

镜进行检测时, 其呈现白色痕迹, 未破裂时 呈凸起 生, 在下道轧制前应清洗干净。由于酸洗时, 内壁酸

状, 中间是空心的, 破裂时周围有清晰的破碎痕迹。 洗液不流动, 所以氧化皮难以被清洗干净, 且内壁清

( 12 )斜口: 在穿孔或挤压过程中, 端口处形成 洗情况不易观察到, 只能在酸洗结束后再用内窥镜

的斜面。在轧制之前应将其切除。 进行目视检测。氧化皮通常大面积出现, 呈灰黑色

2.2 中间品常见缺陷 的不规则形状。

中间品阶段由于工序较多( 反复冷轧、 冷拔、 热 ( 7 )裂纹。中间品轧制时的变形量过大, 受到

处理、 矫直、 酸洗), 因此产生的各类缺陷也最多, 常 的轧制力超过了极限强度, 或者受材料特性的影响,

见的缺陷可以归纳为以下 15 类。 在轧制过程中极易产生裂纹。裂纹为直线状, 在酸

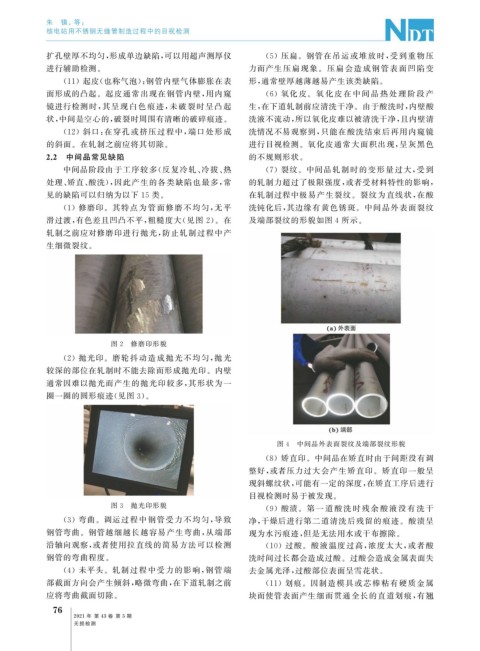

( 1 )修磨印。其特点为管面修磨不均匀, 无平 洗钝化后, 其边缘有黄色锈斑。中间品外表面裂纹

滑过渡, 有色差且凹凸不平, 粗糙度大( 见图 2 )。在 及端部裂纹的形貌如图 4 所示。

轧制之前应对修磨印进行抛光, 防止轧制过程中产

生细微裂纹。

图 2 修磨印形貌

( 2 )抛光印。磨轮抖动造成抛光不均匀, 抛光

较深的部位在轧制时不能去除而形成抛光印。内壁

通常因难以抛光而产生的抛光印较多, 其形状为一

圈一圈的圆形痕迹( 见图 3 )。

图 4 中间品外表面裂纹及端部裂纹形貌

( 8 )矫直印。中间品在矫直时由于间距没有调

整好, 或者压力过大会产生矫直印。矫直印一般呈

现斜螺纹状, 可能有一定的深度, 在矫直工序后进行

目视检测时易于被发现。

图 3 抛光印形貌 ( 9 )酸渍。第 一 道 酸 洗 时 残 余 酸 液 没 有 洗 干

( 3 )弯曲。调运过程中钢管受力不均匀, 导致 净, 干燥后进行第二道清洗后残留的痕迹。酸渍呈

钢管弯曲。钢管越细越长越容易产生弯曲, 从端部 现为水污痕迹, 但是无法用水或干布擦除。

沿轴向观察, 或者使用拉直线的简易方法可以检测 ( 10 )过酸。酸液温度过高, 浓度太大, 或者酸

钢管的弯曲程度。 洗时间过长都会造成过酸。过酸会造成金属表面失

( 4 )未平头。轧制过程中受力的影响, 钢管端 去金属光泽, 过酸部位表面呈雪花状。

部截面方向会产生倾斜, 略微弯曲, 在下道轧制之前 ( 11 )划痕。因制造模具或芯棒粘有硬质金属

应将弯曲截面切除。 块而使管表面产生细而贯通全长的直道划痕, 有翘

7

6

2021 年 第 43 卷 第 5 期

无损检测