Page 122 - 无损检测2021年第五期

P. 122

刘 泉, 等:

开架式气化器换热管与集管角焊缝的射线检测

1 传热管与集管角焊缝结构及缺陷分析

铝合金星型传热管与集管角焊缝的结构比较特

殊, 既不是插入式结构, 也不是安放式结构, 该结构

的传热管加工有 60° 坡口, 集管加工有 30° 坡口, 坡

口深度约为 12mm , 焊缝结构如图 2 所示。传热管

与集管角焊缝排列紧密, 焊缝间距仅为 5.5mm , 其

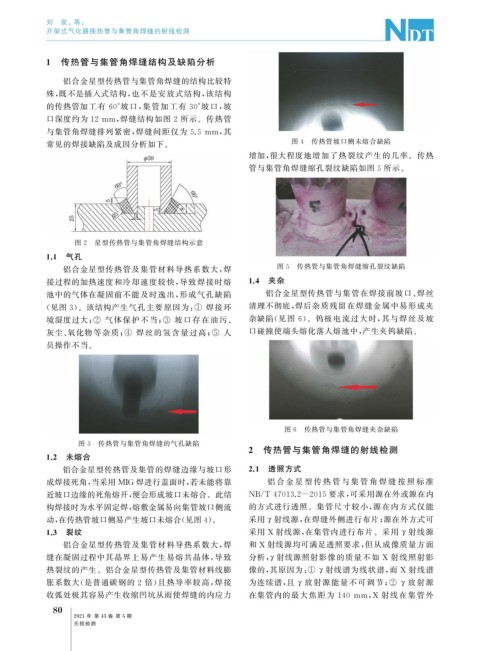

图 4 传热管坡口侧未熔合缺陷

常见的焊接缺陷及成因分析如下。

增加, 很大程度地增加了热裂纹产生的几率。传热

管与集管角焊缝缩孔裂纹缺陷如图 5 所示。

图 2 星型传热管与集管角焊缝结构示意

1.1 气孔

铝合金星型传热管及集管材料导热系数大, 焊 图 5 传热管与集管角焊缝缩孔裂纹缺陷

接过程的加热速度和冷却速度较快, 导致焊接时熔 1.4 夹杂

池中的气体在凝固前不能及时逸出, 形成气孔缺陷 铝合金星型传热管与集管在焊接前坡口、 焊丝

( 见图 3 )。该结构产生气孔主要原因为: ① 焊接环 清理不彻底, 焊后杂质残留在焊缝金属中易形成夹

杂缺陷( 见图 6 )。钨极电流过大时, 其与焊丝及坡

境湿度过大; ② 气体保护不当; ③ 坡口存在油污、

灰尘、 氧化物等杂质; ④ 焊丝的氢含量过高; ⑤ 人 口碰撞使端头熔化落人熔池中, 产生夹钨缺陷。

员操作不当。

图 6 传热管与集管角焊缝夹杂缺陷

图 3 传热管与集管角焊缝的气孔缺陷

2 传热管与集管角焊缝的射线检测

1.2 未熔合

铝合金星型传热管及集管的焊缝边缘与坡口形 2.1 透照方式

成焊接死角, 当采用 MIG 焊进行盖面时, 若未能将靠 铝 合 金 星 型 传 热 管 与 集 管 角 焊 缝 按 照 标 准

近坡口边缘的死角熔开, 便会形成坡口未熔合。此结 NB / T47013.2-2015 要求, 可采用源在外或源在内

构焊接时为水平固定焊, 熔敷金属易向集管坡口侧流 的方式进行透照。集管尺寸较小, 源在内方式仅能

动, 在传热管坡口侧易产生坡口未熔合( 见图4 )。 采用 γ射线源, 在焊缝外侧进行布片; 源在外方式可

1.3 裂纹 采用 X 射线源, 在集管内进行布片。采用 γ 射线源

铝合金星型传热管及集管材料导热系数大, 焊 和 X 射线源均可满足透照要求, 但从成像质量方面

缝在凝固过程中其晶界上易产生易熔共晶体, 导致 分析, γ射线源照射影像的质量不如 X 射线照射影

热裂纹的产生。铝合金星型传热管及集管材料线膨 像的, 其原因为: ① γ射线谱为线状谱, 而 X 射线谱

胀系数大( 是普通碳钢的 2 倍) 且热导率较高, 焊接 为连续谱, 且 γ 放射源能量不可调节; ② γ 放射源

收弧处极其容易产生收缩凹坑从而使焊缝的内应力 在集管内的最大焦距为 140 mm , X 射线在集管外

8

0

2021 年 第 43 卷 第 5 期

无损检测