Page 79 - 无损检测2025年第二期

P. 79

孙圣辉,等:

不锈钢材料及焊缝的涡流阵列检测效果分析

图 9 1# 不锈钢材料试样人工缺陷分布(厚度 4 mm,从试样

反面检测)

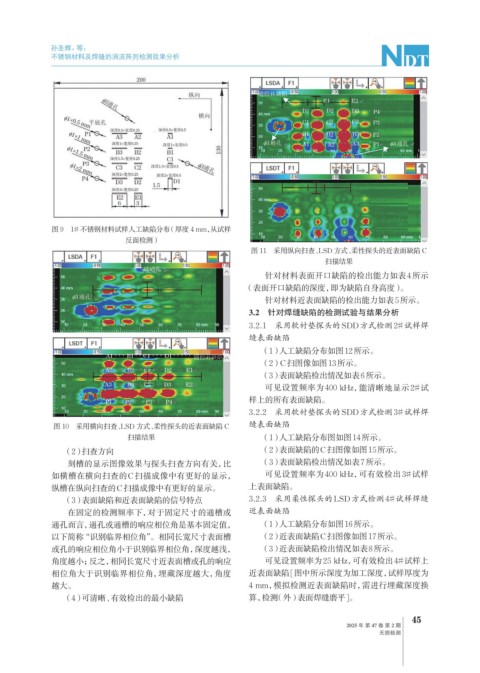

图 11 采用纵向扫查、LSD 方式、柔性探头的近表面缺陷 C

扫描结果

针对材料表面开口缺陷的检出能力如表4所示

(表面开口缺陷的深度,即为缺陷自身高度)。

针对材料近表面缺陷的检出能力如表5所示。

3.2 针对焊缝缺陷的检测试验与结果分析

3.2.1 采用软衬垫探头的SDD方式检测2#试样焊

缝表面缺陷

(1)人工缺陷分布如图12所示。

(2) C扫图像如图13所示。

(3)表面缺陷检出情况如表6所示。

可见设置频率为400 kHz,能清晰地显示2#试

样上的所有表面缺陷。

3.2.2 采用软衬垫探头的SDD方式检测3#试样焊

缝表面缺陷

图 10 采用横向扫查、LSD 方式、柔性探头的近表面缺陷 C

扫描结果 (1)人工缺陷分布图如图14所示。

(2)扫查方向 (2)表面缺陷的C扫图像如图15所示。

刻槽的显示图像效果与探头扫查方向有关,比 (3)表面缺陷检出情况如表7所示。

如横槽在横向扫查的C扫描成像中有更好的显示, 可见设置频率为400 kHz,可有效检出3#试样

纵槽在纵向扫查的C扫描成像中有更好的显示。 上表面缺陷。

(3)表面缺陷和近表面缺陷的信号特点 3.2.3 采用柔性探头的LSD方式检测4#试样焊缝

在固定的检测频率下,对于固定尺寸的通槽或 近表面缺陷

通孔而言,通孔或通槽的响应相位角是基本固定值, (1)人工缺陷分布如图16所示。

以下简称“识别临界相位角”。相同长宽尺寸表面槽 (2)近表面缺陷C扫图像如图17所示。

或孔的响应相位角小于识别临界相位角,深度越浅, (3)近表面缺陷检出情况如表8所示。

角度越小;反之,相同长宽尺寸近表面槽或孔的响应 可见设置频率为25 kHz,可有效检出4#试样上

相位角大于识别临界相位角,埋藏深度越大,角度 近表面缺陷[图中所示深度为加工深度,试样厚度为

越大。 4 mm,模拟检测近表面缺陷时,需进行埋藏深度换

(4)可清晰、有效检出的最小缺陷 算,检测(外)表面焊缝磨平]。

45

2025 年 第 47 卷 第 2 期

无损检测