Page 126 - 无损检测2021年第五期

P. 126

汤 慧, 等:

环形核燃料元件焊缝的数字 X 射线成像检测

表 1 焦距、 管电压图像灰度和灵敏度的变化关系

端塞柱面环焊缝

焦距 / 管电压 / 最小可见丝径 /

图像灰度

mm kV mm

600 148 30010 0.250

650 156 30050 0.250

700 164 30008 0.200

750 172 30170 0.200

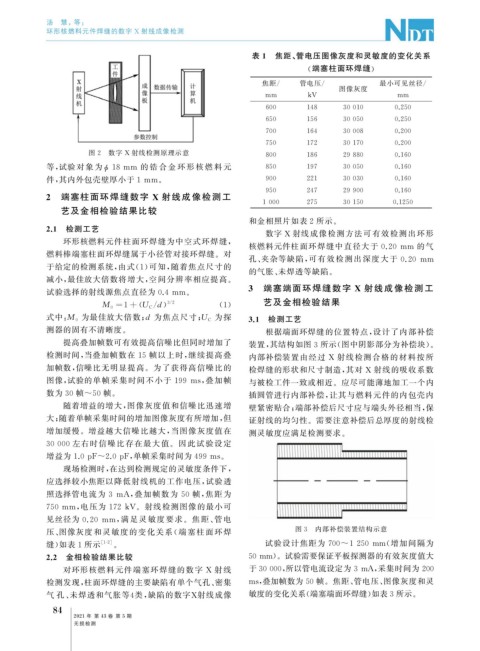

图 2 数字 X 射线检测原理示意

800 186 29880 0.160

等, 试验对 象 为 18mm 的 锆 合 金 环 形 核 燃 料 元 850 197 30050 0.160

ϕ

件, 其内外包壳壁厚小于 1mm 。 900 221 30030 0.160

950 247 29900 0.160

2 端塞柱面环焊缝数字 X 射线成像检测工

1000 275 30150 0.1250

艺及金相检验结果比较

和金相照片如表 2 所示。

2.1 检测工艺 数字 X 射线成像检测方法可有效检测出环形

环形核燃料元件柱面环焊缝为中空式环焊缝,

核燃料元件柱面环焊缝中直径大于 0.20 mm 的气

燃料棒端塞柱面环焊缝属于小径管对接环焊缝。对

孔、 夹杂等缺陷, 可有效检测出深度大于 0.20 mm

于给定的检测系统, 由式( 1 ) 可知, 随着焦点尺寸的

的气胀、 未焊透等缺陷。

减小, 最佳放大倍数将增大, 空间分辨率相应提高。

3 端塞端面环焊缝数字 X 射线成像检测工

试验选择的射线源焦点直径为 0.4mm 。

艺及金相检验结果

3 / 2

( /

M 0 = 1+ U C d ) ( 1 )

为探

式中: M 0 为最佳放大倍数; d 为焦点尺寸; U C 3.1 检测工艺

测器的固有不清晰度。 根据端面环焊缝的位置特点, 设计了内部补偿

提高叠加帧数可有效提高信噪比但同时增加了 装置, 其结构如图 3 所示( 图中阴影部分为补偿块)。

检测时间, 当叠加帧数在 15 帧以上时, 继续提高叠 内部补偿装置由经过 X 射线检测合格的材料按所

加帧数, 信噪比无明显提高。为了获得高信噪比的 检焊缝的形状和尺寸制造, 其对 X 射线的吸收系数

图像, 试验的单帧采集时间不小于 199 ms , 叠加帧 与被检工件一致或相近。应尽可能薄地加工一个内

数为 30 帧 ~50 帧。 插圆管进行内部补偿, 让其与燃料元件的内包壳内

随着增益的增大, 图像灰度值和信噪比迅速增 壁紧密贴合; 端部补偿后尺寸应与端头外径相当, 保

大; 随着单帧采集时间的增加图像灰度有所增加, 但 证射线的均匀性。需要注意补偿后总厚度的射线检

增加缓慢。增益越大信噪比越大, 当图像灰度值在 测灵敏度应满足检测要求。

30000 左右时信噪比存在最大值。因此试 验设定

增益为 1.0p F~2.0p F , 单帧采集时间为 499ms 。

现场检测时, 在达到检测规定的灵敏度条件下,

应选择较小焦距以降低射线机的工作电压, 试验透

照选择管电流为 3 mA , 叠加帧数为 50 帧, 焦距为

750mm , 电压为 172kV 。射线检测图像的最小可

见丝径为 0.20 mm , 满足灵敏度要求。焦距、 管电

压、 图像灰度和灵敏度的变化关系( 端塞柱 面环焊 图 3 内部补偿装置结构示意

缝) 如表 1 所示 [ 1-2 ] 。 试验设计焦距为 700~1250 mm ( 增加间隔为

2.2 金相检验结果比较 50mm )。试验需要保证平板探测器的有效灰度值大

对环形核燃料元件端塞环焊缝的数字 X 射线 于30000 , 所以管电流设定为 3mA , 采集时间为 200

检测发现, 柱面环焊缝的主要缺陷有单个气孔、 密集 ms , 叠加帧数为50 帧。焦距、 管电压、 图像灰度和灵

气 孔、 未焊透和气胀等 4 类, 缺陷的数字X 射线成像 敏度的变化关系( 端塞端面环焊缝) 如表3所示。

8

4

2021 年 第 43 卷 第 5 期

无损检测