Page 115 - 无损检测2025年第三期

P. 115

王文强,等:

运载火箭筒体纵缝 DR 检测系统的研制及应用

Ⅱ级焊缝进行100%X射线检测,目前筒体类纵缝仍 1 系统设计

大量采用人工胶片射线照相技术,存在工序繁琐、效

薄壁筒体焊缝射线数字成像检测系统由射线成

率低、环保性差、底片储存查难等系列问题。

像系统、机械结构系统、电气控制系统、图像采集及

随着高性能辐射探测器进入高速迭代发展的新

处理系统,以及相关附件组成。

时期,部分特殊结构(长条形、曲面)辐射探测器在

1.1 透照技术设计

工业无损检测领域的应用正逐步拓展,为小直径筒

形结构产品的射线数字成像单壁透照提供了有效解 根据透照布置最优化原则,单壁透照理论上具有

决方案。NASA(美国航空航天局)、ESA(欧洲航 最高的检测灵敏度,射线束与工件垂直透照有利于绝

天局)等组织已经把自动化、数字化、智能化程度更 大部分缺陷的检出。由于部分工件最小直径较小,采

高的射线数字成像(DR)检测技术广泛应用于贮箱、 用射线源在内透照时,源与产品内表面的距离很小,

异形导管焊缝的高效检测,研制了一系列定制化的 在一定的放大倍数下焦距也较小,导致图像的几何不

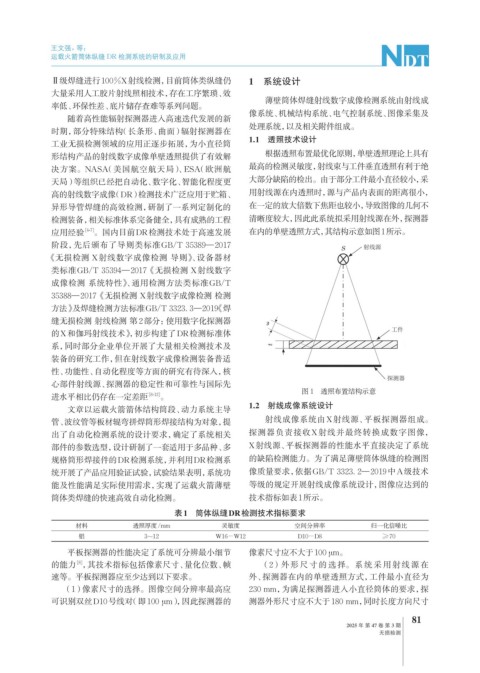

检测装备,相关标准体系完备健全,具有成熟的工程 清晰度较大,因此此系统拟采用射线源在外,探测器

应用经验 [4-7] 。国内目前DR检测技术处于高速发展 在内的单壁透照方式,其结构示意如图1所示。

阶段,先后颁布了导则类标准GB/T 35389—2017

《无损检测 X射线数字成像检测 导则》、设备器材

类标准GB/T 35394—2017《无损检测 X射线数字

成像检测 系统特性》、通用检测方法类标准GB/T

35388—2017《无损检测 X射线数字成像检测 检测

方法》及焊缝检测方法标准GB/T 3323. 3—2019《焊

缝无损检测 射线检测 第2部分:使用数字化探测器

的X和伽玛射线技术》,初步构建了DR检测标准体

系,同时部分企业单位开展了大量相关检测技术及

装备的研究工作,但在射线数字成像检测装备普适

性、功能性、自动化程度等方面的研究有待深入,核

心部件射线源、探测器的稳定性和可靠性与国际先

图 1 透照布置结构示意

进水平相比仍存在一定差距 [8-12] 。

1.2 射线成像系统设计

文章以运载火箭箭体结构筒段、动力系统主导

管、波纹管等板材辊弯拼焊筒形焊接结构为对象,提 射线成像系统由X射线源、平板探测器组成。

出了自动化检测系统的设计要求,确定了系统相关 探测器负责接收X射线并最终转换成数字图像,

部件的参数选型,设计研制了一套适用于多品种、多 X射线源、平板探测器的性能水平直接决定了系统

规格筒形焊接件的DR检测系统,并利用DR检测系 的缺陷检测能力。为了满足薄壁筒体纵缝的检测图

统开展了产品应用验证试验,试验结果表明,系统功 像质量要求,依据GB/T 3323. 2—2019中A级技术

能及性能满足实际使用需求,实现了运载火箭薄壁 等级的规定开展射线成像系统设计,图像应达到的

筒体类焊缝的快速高效自动化检测。 技术指标如表1所示。

表1 筒体纵缝DR检测技术指标要求

材料 透照厚度/mm 灵敏度 空间分辨率 归一化信噪比

铝 3~12 W16-W12 D10-D8 ≥70

平板探测器的性能决定了系统可分辨最小细节 像素尺寸应不大于100 μm。

的能力 ,其技术指标包括像素尺寸、量化位数、帧 (2)外形尺寸的选择。系统采用射线源在

[8]

速等。平板探测器应至少达到以下要求。 外、探测器在内的单壁透照方式,工件最小直径为

(1)像素尺寸的选择。图像空间分辨率最高应 230 mm,为满足探测器进入小直径筒体的要求,探

可识别双丝D10号线对 (即100 μm),因此探测器的 测器外形尺寸应不大于180 mm,同时长度方向尺寸

81

2025 年 第 47 卷 第 3 期

无损检测