Page 49 - 无损检测2024年第九期

P. 49

吴振成,等:

铝合金 FSW 接头未焊透及弱结合缺陷的检测分析

图 8 1 法兰射线检测底片

#

图 9 5 法兰焊缝射线检测底片

#

陷长度可能较相控阵超声的结果略短。即,相控阵

超声能够更好地对缺陷进行定量表征,方便地检测

出缺陷深度并给出缺陷当量尺寸。

2.3 显微组织分析

根据无损检测结果,将发现超标缺陷的1 法兰

#

#

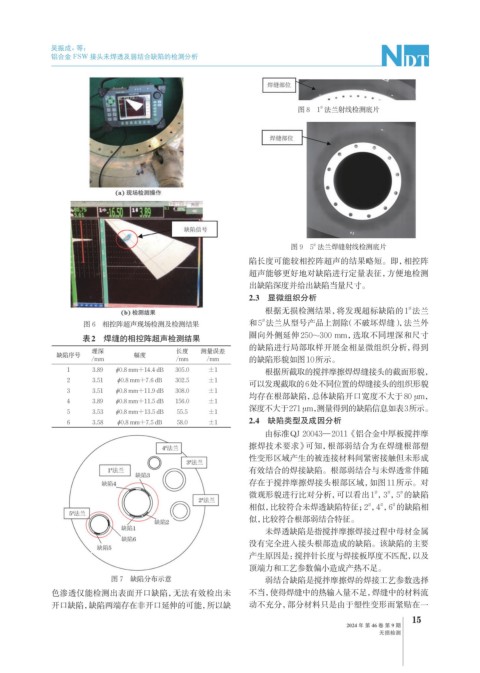

图 6 相控阵超声现场检测及检测结果 和5 法兰从型号产品上割除(不破坏焊缝),法兰外

表2 焊缝的相控阵超声检测结果 圈向外侧延伸250~300 mm,选取不同埋深和尺寸

的缺陷进行局部取样开展金相显微组织分析,得到

埋深 长度 测量误差

缺陷序号 幅度

/mm /mm /mm 的缺陷形貌如图10所示。

1 3.89 ϕ0.8 mm+14.4 dB 305.0 ±1 根据所截取的搅拌摩擦焊焊缝接头的截面形貌,

2 3.51 ϕ0.8 mm+7.6 dB 302.5 ±1

可以发现截取的6处不同位置的焊缝接头的组织形貌

3 3.51 ϕ0.8 mm+11.9 dB 308.0 ±1

均存在根部缺陷,总体缺陷开口宽度不大于80 μm,

4 3.89 ϕ0.8 mm+11.5 dB 156.0 ±1

深度不大于271 μm, 测量得到的缺陷信息如表3所示。

5 3.53 ϕ0.8 mm+13.5 dB 55.5 ±1

2.4 缺陷类型及成因分析

6 3.58 ϕ0.8 mm+7.5 dB 58.0 ±1

由标准QJ 20043—2011《铝合金中厚板搅拌摩

擦焊技术要求》可知,根部弱结合为在焊缝根部塑

性变形区域产生的被连接材料间紧密接触但未形成

有效结合的焊接缺陷。根部弱结合与未焊透常伴随

存在于搅拌摩擦焊接头根部区域,如图11所示。对

微观形貌进行比对分析,可以看出1 ,3 ,5 的缺陷

#

#

#

相似,比较符合未焊透缺陷特征;2 ,4 ,6 的缺陷相

#

#

#

似,比较符合根部弱结合特征。

未焊透缺陷是指搅拌摩擦焊接过程中母材金属

没有完全进入接头根部造成的缺陷。该缺陷的主要

产生原因是:搅拌针长度与焊接板厚度不匹配,以及

顶端力和工艺参数偏小造成产热不足。

图 7 缺陷分布示意 弱结合缺陷是搅拌摩擦焊的焊接工艺参数选择

色渗透仅能检测出表面开口缺陷,无法有效检出未 不当,使得焊缝中的热输入量不足,焊缝中的材料流

开口缺陷,缺陷两端存在非开口延伸的可能,所以缺 动不充分,部分材料只是由于塑性变形而紧贴在一

15

2024 年 第 46 卷 第 9 期

无损检测