Page 48 - 无损检测2024年第九期

P. 48

吴振成,等:

铝合金 FSW 接头未焊透及弱结合缺陷的检测分析

作用下重新被吸附到焊缝表面上,形成放大了的缺 2.2.2 相控阵超声检测

陷显示(可目视观察)。因为相控阵检测过程中施加 对 1 ~5 法兰焊缝进行相控阵超声检测,采

#

#

的耦合剂会残留在焊缝上,有可能会堵塞表面开口 用OLYMPUS 1000i相 控 阵 超 声 波 检 测 仪,探 头

缺陷,所以一般着色渗透检测工序安排在相控阵超 型号为 10L32(10 MHz,32 晶片),角度为 30°~70°

声检测工序之前。 横波扇形扫查,显示方式 A 扫 +S 扫查,单面

对产品上的5条法兰环焊缝进行着色渗透检测, 双侧检测焊缝。对比试块材料采用与该产品同

渗透剂、显像剂、清洗剂型号分别为核级CZ-RS-H、 样牌号的 2219 铝合金,尺寸(长 × 宽 × 高)为

CZ-BX-H、CZ-XS-H。检测发现 1 ,5 法兰内表 150 mm×30 mm×40 mm,其上加工了ϕ0. 8 mm的

#

#

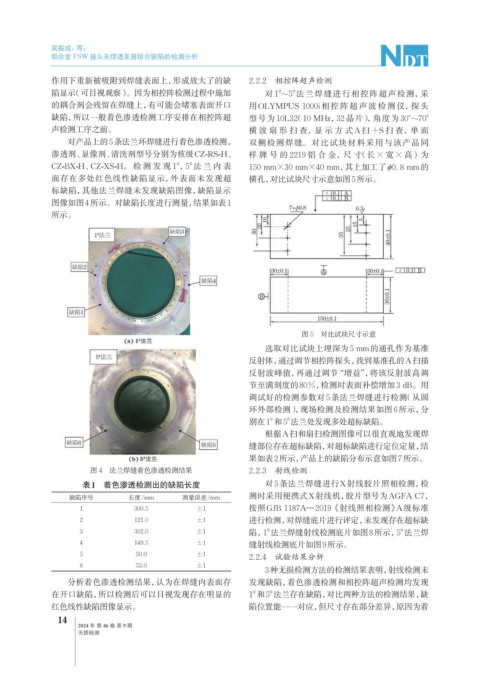

面存在多处红色线性缺陷显示,外表面未发现超 横孔,对比试块尺寸示意如图5所示。

标缺陷,其他法兰焊缝未发现缺陷图像,缺陷显示

图像如图4所示。对缺陷长度进行测量,结果如表1

所示。

图 5 对比试块尺寸示意

选取对比试块上埋深为5 mm的通孔作为基准

反射体,通过调节相控阵探头,找到基准孔的A扫描

反射波峰值,再通过调节“增益”,将该反射波高调

节至满刻度的80%,检测时表面补偿增加3 dB。用

调试好的检测参数对5条法兰焊缝进行检测 (从圆

环外部检测),现场检测及检测结果如图6所示,分

#

#

别在1 和5 法兰处发现多处超标缺陷。

根据A扫和扇扫检测图像可以很直观地发现焊

缝部位存在超标缺陷,对超标缺陷进行定位定量,结

果如表2所示, 产品上的缺陷分布示意如图7所示。

图 4 法兰焊缝着色渗透检测结果 2.2.3 射线检测

表1 着色渗透检测出的缺陷长度 对5条法兰焊缝进行X射线胶片照相检测,检

缺陷序号 长度/mm 测量误差/mm 测时采用便携式X射线机,胶片型号为AGFA C7,

1 300.5 ±1 按照GJB 1187A—2019《射线照相检测》A级标准

2 121.0 ±1 进行检测,对焊缝底片进行评定,未发现存在超标缺

#

#

3 302.0 ±1 陷,1 法兰焊缝射线检测底片如图8所示,5 法兰焊

4 149.5 ±1 缝射线检测底片如图9所示。

5 50.0 ±1

2.2.4 试验结果分析

6 53.0 ±1

3种无损检测方法的检测结果表明,射线检测未

分析着色渗透检测结果,认为在焊缝内表面存 发现缺陷,着色渗透检测和相控阵超声检测均发现

在开口缺陷,所以检测后可以目视发现存在明显的 1 和5 法兰存在缺陷,对比两种方法的检测结果,缺

#

#

红色线性缺陷图像显示。 陷位置能一一对应,但尺寸存在部分差异,原因为着

14

2024 年 第 46 卷 第 9 期

无损检测