Page 52 - 无损检测2024年第九期

P. 52

丛龙丹,等:

工业 CT 伪像的产生原因和影响规律分析

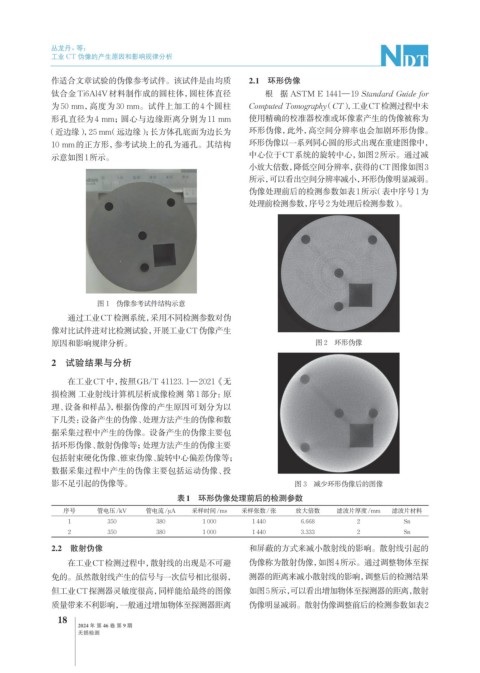

作适合文章试验的伪像参考试件。该试件是由均质 2.1 环形伪像

钛合金Ti6Al4V材料制作成的圆柱体,圆柱体直径 根据 ASTM E 1441—19 Standard Guide for

为 50 mm,高度为 30 mm。试件上加工的 4 个圆柱 Computed Tomography (CT),工业CT检测过程中未

形孔直径为 4 mm;圆心与边缘距离分别为 11 mm 使用精确的校准器校准或坏像素产生的伪像被称为

(近边缘),25 mm(远边缘) ;长方体孔底面为边长为 环形伪像,此外,高空间分辨率也会加剧环形伪像。

10 mm的正方形,参考试块上的孔为通孔。其结构 环形伪像以一系列同心圆的形式出现在重建图像中,

示意如图1所示。 中心位于CT系统的旋转中心,如图2所示。通过减

小放大倍数,降低空间分辨率,获得的CT图像如图3

所示,可以看出空间分辨率减小,环形伪像明显减弱。

伪像处理前后的检测参数如表1所示 (表中序号1为

处理前检测参数,序号2为处理后检测参数) 。

图 1 伪像参考试件结构示意

通过工业CT检测系统,采用不同检测参数对伪

像对比试件进对比检测试验,开展工业CT伪像产生

原因和影响规律分析。 图 2 环形伪像

2 试验结果与分析

在工业CT中,按照GB/T 41123. 1—2021《无

损检测 工业射线计算机层析成像检测 第1部分:原

理、设备和样品》,根据伪像的产生原因可划分为以

下几类:设备产生的伪像、处理方法产生的伪像和数

据采集过程中产生的伪像。设备产生的伪像主要包

括环形伪像、散射伪像等;处理方法产生的伪像主要

包括射束硬化伪像、锥束伪像、旋转中心偏差伪像等;

数据采集过程中产生的伪像主要包括运动伪像、投

影不足引起的伪像等。 图 3 减少环形伪像后的图像

表1 环形伪像处理前后的检测参数

序号 管电压/kV 管电流/μA 采样时间/ms 采样张数/张 放大倍数 滤波片厚度/mm 滤波片材料

1 350 380 1 000 1 440 6.668 2 Sn

2 350 380 1 000 1 440 3.333 2 Sn

2.2 散射伪像 和屏蔽的方式来减小散射线的影响。散射线引起的

在工业CT检测过程中,散射线的出现是不可避 伪像称为散射伪像,如图4所示。通过调整物体至探

免的。虽然散射线产生的信号与一次信号相比很弱, 测器的距离来减小散射线的影响,调整后的检测结果

但工业CT探测器灵敏度很高,同样能给最终的图像 如图5所示, 可以看出增加物体至探测器的距离,散射

质量带来不利影响,一般通过增加物体至探测器距离 伪像明显减弱。散射伪像调整前后的检测参数如表2

18

2024 年 第 46 卷 第 9 期

无损检测