Page 45 - 无损检测2024年第九期

P. 45

张文才:

碳纤维 / 酚醛复合材料射线检测高密度影像分析

像与纤维影像差异明显;外形不规则,使影像轮廓呈

现不规则的多面体;表面粗糙、凹凸不平,引起射线

衰减不断变化,使底片影像颗粒感显著。

3 结果应用

经设计人员分析与评估,碳纤维集聚和高硅氧

纤维掺杂的异常情况,不影响收敛段内衬的热防

护性能,可让步接受使用。检测人员根据这一结

论,结合前期的缺陷形貌分类和剖切观察结果,对

43件异常缺陷影像的产品底片进行了复评。 经复评,

除已破坏的剖切件外,确认了 43 件异常产品中的

30件可继续装机使用, 避免了大量可用产品的报废。

4 结论

对碳纤维/酚醛复合材料射线检测高密度影像进

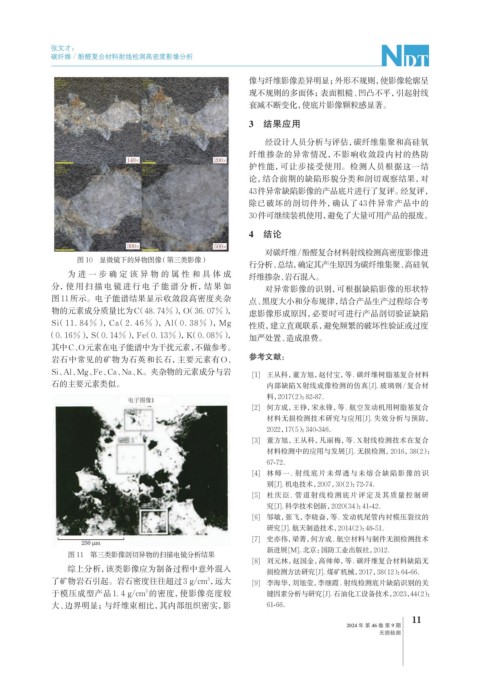

图 10 显微镜下的异物图像 (第三类影像)

行分析、总结,确定其产生原因为碳纤维集聚、高硅氧

为进一 步确定该 异物的属 性和具 体成 纤维掺杂、岩石混入。

分,使用扫描电镜进行电子能谱分析,结果如 对异常影像的识别,可根据缺陷影像的形状特

图11所示。电子能谱结果显示收敛段高密度夹杂 点、黑度大小和分布规律,结合产品生产过程综合考

物的元素成分质量比为C(48. 74%),O(36. 07%), 虑影像形成原因,必要时可进行产品剖切验证缺陷

Si(11. 84%),Ca(2. 46%),Al(0. 38%),Mg 性质,建立直观联系,避免频繁的破坏性验证或过度

(0. 16%),S(0. 14%),Fe(0. 13%),K(0. 08%), 加严处置、造成浪费。

其中C、O元素在电子能谱中为干扰元素,不做参考。

岩石中常见的矿物为石英和长石,主要元素有O、 参考文献:

Si、Al、Mg、Fe、Ca、Na、K。夹杂物的元素成分与岩 [1] 王从科,董方旭,赵付宝,等. 碳纤维树脂基复合材料

石的主要元素类似。 内部缺陷X射线成像检测的仿真[J]. 玻璃钢/复合材

料,2017(2):82-87.

[2] 何方成,王铮,宋永锋,等. 航空发动机用树脂基复合

材料无损检测技术研究与应用[J]. 失效分析与预防,

2022,17(5):340-346.

[3] 董方旭,王从科,凡丽梅,等. X射线检测技术在复合

材料检测中的应用与发展[J]. 无损检测,2016,38(2):

67-72.

[4] 林师一. 射线底片未焊透与未熔合缺陷影像的识

别[J]. 机电技术,2007,30(2):72-74.

[5] 杜庆臣. 管道射线检测底片评定及其质量控制研

究[J]. 科学技术创新,2020(34):41-42.

[6] 邹敏,张飞,李晓奋,等. 发动机尾管内衬模压裂纹的

研究[J]. 航天制造技术,2014(2):48-51.

[7] 史亦伟,梁菁,何方成. 航空材料与制件无损检测技术

新进展[M]. 北京:国防工业出版社,2012.

图 11 第三类影像剖切异物的扫描电镜分析结果

[8] 刘元林,赵国金,高帅帅,等. 碳纤维复合材料缺陷无

综上分析,该类影像应为制备过程中意外混入 损检测方法研究[J]. 煤矿机械,2017,38(12):64-66.

了矿物岩石引起。岩石密度往往超过3 g/cm ,远大 [9] 李海华,刘旭莹,李继霞. 射线检测底片缺陷识别的关

3

于模压成型产品 1. 4 g/cm 的密度,使影像亮度较 键因素分析与研究[J]. 石油化工设备技术,2023,44(2):

3

大、边界明显;与纤维束相比,其内部组织密实,影 61-66.

11

2024 年 第 46 卷 第 9 期

无损检测