Page 42 - 无损检测2024年第九期

P. 42

张文才:

碳纤维 / 酚醛复合材料射线检测高密度影像分析

1 产品介绍 压缩/拉伸/剪切强度、 线膨胀系数、线烧蚀率、导热

系数等性能测试正常后,对毛坯件进行机加工、外观

1.1 零件结构

检验、X射线检测, 最终完成合格产品的交付。

收敛段组合是导弹固体火箭发动机壳体尾喷管

产品的内部质量采用X射线检测,检测时采用

的重要组件,由外层的金属收敛段壳体(15-5PH材

双壁双影的方式翻转90°透照两次,以检测产品内部

料)和内层收敛段内衬黏接而成,其作用是加速发

的裂纹、疏松、夹杂、孔洞等缺陷。透照时使用的检

动机的燃气流动,使其在喉部达到声速,以产生推动

测参数如表1所示。

导弹飞行的推力。

表1 X射线检测主要工艺参数

收敛段内衬采用碳纤维/酚醛材料,整体立式

类型 工艺参数 类型 工艺参数

模压成型,是某型号空空导弹发动机喷管部分的耐

设备型号 iXRS-160HP 焦距/mm 1 500

烧蚀防热部件。其由大端锥面段和直筒段部分构成,

焦点尺寸/mm 0.4×0.4 胶片类型 AGFA C4型

其中大端锥面连接固体火箭发动机壳体、直筒段端 管电压/kV 45 显影液 G135

面连接喉部隔热结构件。收敛段内衬在发动机工作 管电流/mA 10 定影液 G335

时,承受着高温高压燃气流的冲刷烧蚀,为发动机提 曝光时间/min 2.5 显影温度/℃ 28

供良好的热防护,保证发动机、外层收敛段壳体及 1.3 检测结果

其他外部组件的安全运行。收敛段内衬结构如图1

在对某批次收敛段内衬产品进行入库前的射线

所示。 检测时,发现184件产品中有43件存在异常的缺陷

影像,占比超过20%。对部分产品进行表面检查并

认真清理后重新进行X射线检测,异常影像仍然存

在,故排除表面附着多余物或暗室处理中的伪缺陷

引起影像异常的可能。

2 影像分析

经统计,所有异常缺陷影像的黑度均小于周边

零件的本底黑度,呈现高密度影像显示,影像形貌不

规则,与常见的夹杂物缺陷影像及形貌存在明显区

图 1 收敛段内衬结构示意

别,且在直筒段、大端锥面段均有分布。影像黑度方

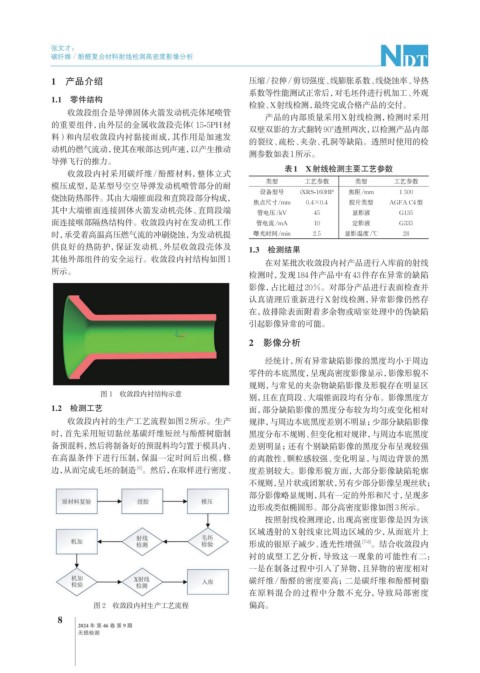

1.2 检测工艺 面,部分缺陷影像的黑度分布较为均匀或变化相对

收敛段内衬的生产工艺流程如图2所示。生产 规律,与周边本底黑度差别不明显;少部分缺陷影像

时,首先采用短切黏丝基碳纤维短丝与酚醛树脂制 黑度分布不规则、但变化相对规律,与周边本底黑度

备预混料,然后将制备好的预混料均匀置于模具内、 差别明显;还有个别缺陷影像的黑度分布呈现较强

在高温条件下进行压制,保温一定时间后出模、修 的离散性、颗粒感较强、变化明显,与周边背景的黑

边,从而完成毛坯的制造 。然后,在取样进行密度、 度差别较大。影像形貌方面,大部分影像缺陷轮廓

[6]

不规则,呈片状或团絮状,另有少部分影像呈现丝状;

部分影像略显规则,具有一定的外形和尺寸,呈现多

边形或类似椭圆形。部分高密度影像如图3所示。

按照射线检测理论,出现高密度影像是因为该

区域透射的X射线束比周边区域的少,从而底片上

形成的银原子减少、透光性增强 [7-8] 。结合收敛段内

衬的成型工艺分析,导致这一现象的可能性有二:

一是在制备过程中引入了异物,且异物的密度相对

碳纤维/酚醛的密度要高;二是碳纤维和酚醛树脂

在原料混合的过程中分散不充分,导致局部密度

图 2 收敛段内衬生产工艺流程 偏高。

8

2024 年 第 46 卷 第 9 期

无损检测