Page 87 - 无损检测2025年第三期

P. 87

蒋元元,等:

17-4PH 不锈钢轮轴的多通道涡流检测

信号的增加,因此应在确保检测灵敏度的情况下尽 充柔性材料。该结构能使得线圈与轮轴曲面产生良

量降低激励频率。 好耦合,排除刚性接触产生的提离效应。边框侧面

2.5 探头开发制作 设计成与轮轴弧度相同的凹槽,降低检测过程中因

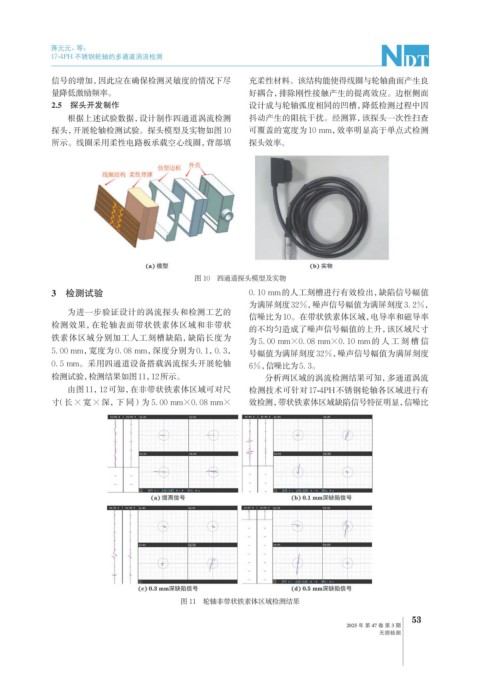

根据上述试验数据,设计制作四通道涡流检测 抖动产生的阻抗干扰。经测算,该探头一次性扫查

探头,开展轮轴检测试验。探头模型及实物如图10 可覆盖的宽度为10 mm,效率明显高于单点式检测

所示。线圈采用柔性电路板承载空心线圈,背部填 探头效率。

图 10 四通道探头模型及实物

3 检测试验 0. 10 mm的人工刻槽进行有效检出,缺陷信号幅值

为满屏刻度32%,噪声信号幅值为满屏刻度3. 2%,

为进一步验证设计的涡流探头和检测工艺的

信噪比为10。在带状铁素体区域,电导率和磁导率

检测效果,在轮轴表面带状铁素体区域和非带状

的不均匀造成了噪声信号幅值的上升,该区域尺寸

铁素体区域分别加工人工刻槽缺陷,缺陷长度为 为 5. 00 mm×0. 08 mm×0. 10 mm 的人工刻槽信

5. 00 mm,宽度为 0. 08 mm,深度分别为 0. 1,0. 3, 号幅值为满屏刻度32%,噪声信号幅值为满屏刻度

0. 5 mm。采用四通道设备搭载涡流探头开展轮轴 6%,信噪比为5. 3。

检测试验,检测结果如图11,12所示。 分析两区域的涡流检测结果可知,多通道涡流

由图11,12可知,在非带状铁素体区域可对尺 检测技术可针对17-4PH不锈钢轮轴各区域进行有

寸(长 × 宽 × 深, 下 同)为 5. 00 mm×0. 08 mm× 效检测,带状铁素体区域缺陷信号特征明显,信噪比

图 11 轮轴非带状铁素体区域检测结果

53

2025 年 第 47 卷 第 3 期

无损检测