Page 86 - 无损检测2025年第三期

P. 86

蒋元元,等:

17-4PH 不锈钢轮轴的多通道涡流检测

阻抗发生变化时,电桥失去平衡,输出电压不为零, 仿真得到不同内径线圈的磁场分布如图7所示,

因此可通过监测输出电压的变化判断构件是否存在 可知随着内径增加,线圈空心部位的磁场强度逐渐

不连续 [11] 。 降低。提取线圈下端部径向距离线圈中心5 mm区

2.3 线圈参数优化

域内的磁场强度并绘制磁场强度变化曲线,如图8

为进一步分析线圈的电磁特性,采用ANSYS 所示,可知线圈端部磁场最强区域为线圈内壁,线圈

软件建立模型并进行仿真试验,分析不同参数的线 内径r与径向磁场强度H 径 的衰减速度呈反比。提取

圈空间磁场强度分布和数值变化,设定线圈内径r分 线圈轴线下方钢板不同深度处的磁场强度数值并绘

别为0. 5,1. 0,1. 5 mm,线圈匝数、线径、壁厚、高度

制成曲线,如图8所示,可知线圈内径r与钢板不同

相等,检测材料为17-4PH钢,提离高度L为0. 2 mm,

深度处的磁场强度H 轴 呈正比。

其余各项参数如表 1 所示,正弦激励信号频率f为

100 kHz。

表1 仿真时的材料属性设置

-1

材料 电导率/(S · m ) 相对磁导率

17-4PH钢 9.93×10 6 500

铜导线 5.88×10 7 1

空气 1 1 图 7 不同内径线圈的磁场强度分布

图 8 不同内径线圈的径向及轴向磁场强度变化曲线

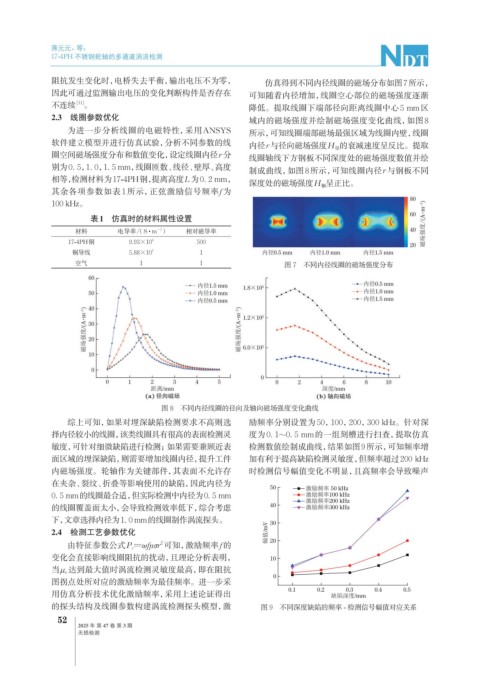

综上可知,如果对埋深缺陷检测要求不高则选 励频率分别设置为50,100,200,300 kHz。针对深

择内径较小的线圈,该类线圈具有很高的表面检测灵 度为0. 1~0. 5 mm的一组刻槽进行扫查,提取仿真

敏度,可针对细微缺陷进行检测;如果需要兼顾近表 检测数值绘制成曲线,结果如图9所示,可知频率增

面区域的埋深缺陷,则需要增加线圈内径,提升工件 加有利于提高缺陷检测灵敏度,但频率超过200 kHz

内磁场强度。轮轴作为关键部件,其表面不允许存 时检测信号幅值变化不明显,且高频率会导致噪声

在夹杂、裂纹、折叠等影响使用的缺陷,因此内径为

50 激励频率 50 kHz

0. 5 mm的线圈最合适,但实际检测中内径为0. 5 mm 激励频率100 kHz

激励频率200 kHz

的线圈覆盖面太小,会导致检测效率低下,综合考虑 40 激励频率300 kHz

下,文章选择内径为1. 0 mm的线圈制作涡流探头。 30

2.4 检测工艺参数优化 幅值/mV

2

由特征参数公式P c =ωfμσr 可知,激励频率f的 20

变化会直接影响线圈阻抗的扰动,且理论分析表明, 10

当μ e 达到最大值时涡流检测灵敏度最高,即在阻抗

0

图拐点处所对应的激励频率为最佳频率。进一步采

0.1 0.2 0.3 0.4 0.5

用仿真分析技术优化激励频率,采用上述论证得出 缺陷深度/mm

的探头结构及线圈参数构建涡流检测探头模型,激 图 9 不同深度缺陷的频率 - 检测信号幅值对应关系

52

2025 年 第 47 卷 第 3 期

无损检测