Page 85 - 无损检测2025年第三期

P. 85

蒋元元,等:

17-4PH 不锈钢轮轴的多通道涡流检测

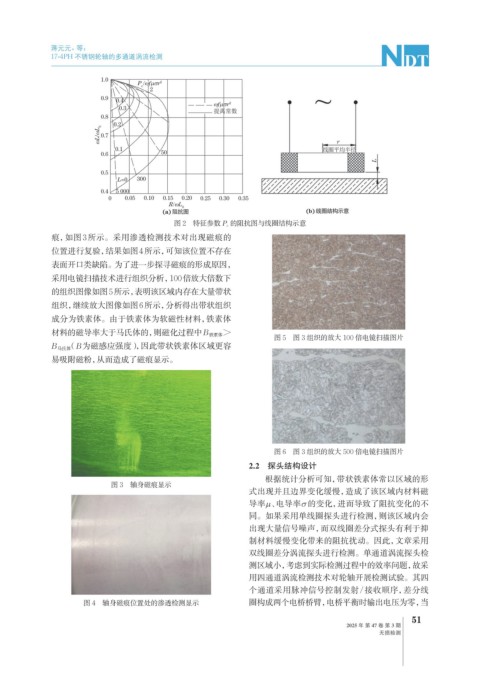

图 2 特征参数 P c 的阻抗图与线圈结构示意

痕,如图3所示。采用渗透检测技术对出现磁痕的

位置进行复验,结果如图4所示,可知该位置不存在

表面开口类缺陷。为了进一步探寻磁痕的形成原因,

采用电镜扫描技术进行组织分析,100倍放大倍数下

的组织图像如图5所示, 表明该区域内存在大量带状

组织,继续放大图像如图6所示,分析得出带状组织

成分为铁素体。由于铁素体为软磁性材料,铁素体

材料的磁导率大于马氏体的,则磁化过程中B 铁素体 >

图 5 图 3 组织的放大 100 倍电镜扫描图片

B 马氏体 (B为磁感应强度),因此带状铁素体区域更容

易吸附磁粉,从而造成了磁痕显示。

图 6 图 3 组织的放大 500 倍电镜扫描图片

2.2 探头结构设计

根据统计分析可知,带状铁素体常以区域的形

图 3 轴身磁痕显示

式出现并且边界变化缓慢,造成了该区域内材料磁

导率μ、电导率σ 的变化,进而导致了阻抗变化的不

同。如果采用单线圈探头进行检测,则该区域内会

出现大量信号噪声,而双线圈差分式探头有利于抑

制材料缓慢变化带来的阻抗扰动。因此,文章采用

双线圈差分涡流探头进行检测。单通道涡流探头检

测区域小,考虑到实际检测过程中的效率问题,故采

用四通道涡流检测技术对轮轴开展检测试验。其四

个通道采用脉冲信号控制发射/接收顺序,差分线

图 4 轴身磁痕位置处的渗透检测显示 圈构成两个电桥桥臂,电桥平衡时输出电压为零,当

51

2025 年 第 47 卷 第 3 期

无损检测