Page 84 - 无损检测2025年第三期

P. 84

蒋元元,等:

17-4PH 不锈钢轮轴的多通道涡流检测

小相关显示的漏判,因此需要寻求其他检测方法对 式中: σ 为材料电导率;μ 为磁导率;x为探测深度;f

该类工件进行有效、可靠检测。据资料显示,针对 为激励频率。

17-4PH不锈钢材料部件的无损检测,相关学者与工 检测过程中,I 在轮轴中产生与激励磁场H 方

x

0

程人员做过众多研究与尝试。李乾武等 利用非线 向相反的感应磁场H 。根据电磁感应定律,无缺陷

[5]

x

性超声技术评估核电厂17-4PH不锈钢隔离阀阀杆 时线圈内的磁场强度矢量和∆H(∆H=H -H )为

0 x

热老化脆化问题,结果表明非线性超声对时效过程 固定值,线圈两端输出电压变化量∆V=0;当存在不

中17-4PH不锈钢的显微组织变化敏感,可有效评估 连续时,∆H为变量值,线圈两端输出电压∆V≠0。

阀杆的热脆化程度。刘松等 采用荧光磁粉检测方 因此,通过分析线圈输出端的电信号关系特性即可

[6]

法对17-4PH钢涡轮轴进行检测,发现轮轴端面存在 分析轮轴中是否存在材料不连续 。

[9]

裂纹缺陷,进一步进行理化检验与缺陷诊断分析,得 1.2 阻抗分析法

出磁痕为镀铬工艺中产生的氢脆裂纹,其研究有效 涡流探头的检测线圈两端可看作不含电源的端

[7]

避免了不合格产品的流转。褚英杰等 建立了神经 口电路,电路的激励电流i 的向量表达式可表示为

t

网络方法对17-4PH不锈钢热老化的磁参数进行无

损评估,为沉淀马氏体不锈钢热老化的无损评估提 (2)

供了可靠精确的方法。

式中: ω 为角频率; φ i 为初始相位角。

文章针对17-4PH不锈钢轮轴轴身大面积磁痕

电路端口的输出电压u 及其向量表达式可表

显示进行了深入探讨,分析其形成原因和该类显示 t

示为

组织对轮轴性能的影响,并提出采用涡流检测技术

对轮轴表面细微缺陷进行检测。首先,分析磁粉检

(3)

测过程中形成磁痕的金属区域的成分以及其对于涡

流检测的影响;然后,设计轮轴专用涡流检测探头, 式中: φ u 为初始相位角。

通过试验优化探头设计参数;再制定涡流检测工艺 二者的比值阻抗Z及其代数表达式为

并开展检测试验,最终形成了高效、可靠、环保的涡 U

R

流检测工艺 。 Z = = +jX (4)

[8]

I

1 检测原理 式中:R为电阻;X为电抗。

据上述分析可知阻抗Z受检测工艺参数、待检

1.1 涡流检测原理

材料连续性的综合因素影响,其变化规律可采用涡

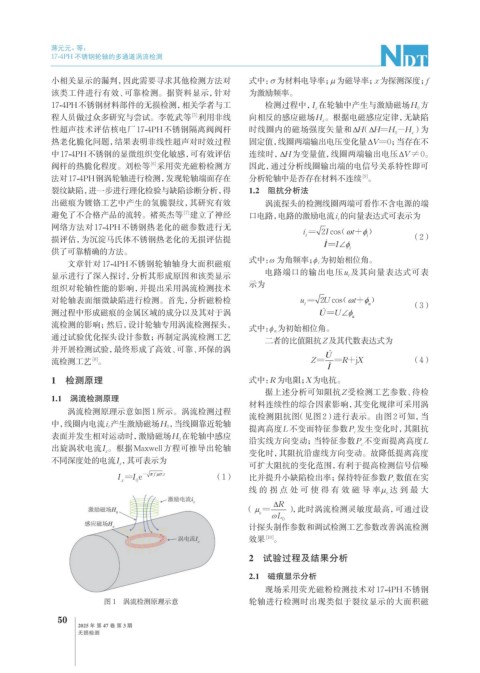

涡流检测原理示意如图1所示。涡流检测过程

流检测阻抗图(见图2)进行表示。由图2可知,当

中,线圈内电流i t 产生激励磁场H 0 ,当线圈靠近轮轴

提离高度L不变而特征参数P 发生变化时,其阻抗

c

表面并发生相对运动时,激励磁场H 在轮轴中感应

0 沿实线方向变动;当特征参数P 不变而提离高度L

c

出旋涡状电流I 。根据Maxwell方程可推导出轮轴 变化时,其阻抗沿虚线方向变动。故降低提离高度

x

不同深度处的电流I ,其可表示为 可扩大阻抗的变化范围,有利于提高检测信号信噪

x

I

f

I x = e - π μσ x (1) 比并提升小缺陷检出率;保持特征参数P 数值在实

c

0

线的拐点处可使得有效磁导率μ 达到最大

e

∆R

( μ = ),此时涡流检测灵敏度最高,可通过设

e ωL

0

计探头制作参数和调试检测工艺参数改善涡流检测

效果 [10] 。

2 试验过程及结果分析

2.1 磁痕显示分析

现场采用荧光磁粉检测技术对17-4PH不锈钢

图 1 涡流检测原理示意 轮轴进行检测时出现类似于裂纹显示的大面积磁

50

2025 年 第 47 卷 第 3 期

无损检测