Page 85 - 无损检测2025年第二期

P. 85

孙圣辉,等:

不锈钢材料及焊缝的涡流阵列检测效果分析

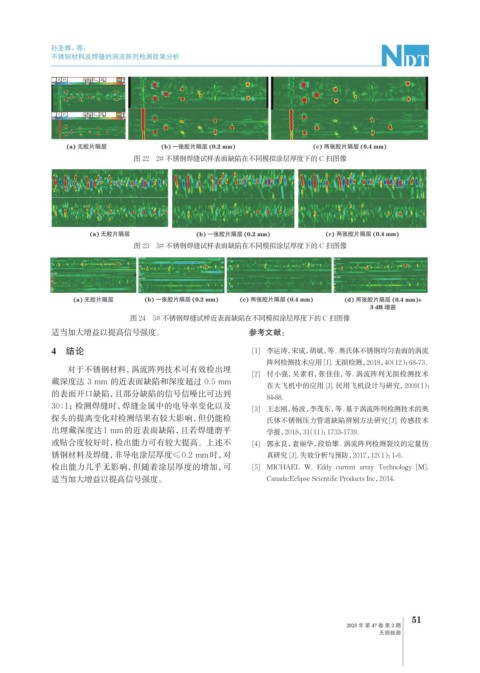

图 22 2# 不锈钢焊缝试样表面缺陷在不同模拟涂层厚度下的 C 扫图像

图 23 3# 不锈钢焊缝试样表面缺陷在不同模拟涂层厚度下的 C 扫图像

图 24 5# 不锈钢焊缝试样近表面缺陷在不同模拟涂层厚度下的 C 扫图像

适当加大增益以提高信号强度。 参考文献:

4 结论 [1] 李运涛,宋成,胡斌,等. 奥氏体不锈钢均匀表面的涡流

阵列检测技术应用 [J]. 无损检测,2018,40(12):68-73.

对于不锈钢材料,涡流阵列技术可有效检出埋

[2] 付小强,吴素君,张佳佳,等. 涡流阵列无损检测技术

藏深度达 3 mm 的近表面缺陷和深度超过 0.5 mm

在大飞机中的应用 [J]. 民用飞机设计与研究,2009(1):

的表面开口缺陷,且部分缺陷的信号信噪比可达到 84-88.

30∶1; 检测焊缝时,焊缝金属中的电导率变化以及 [3] 王志刚,杨波,李茂东,等.基于涡流阵列检测技术的奥

探头的提离变化对检测结果有较大影响,但仍能检 氏体不锈钢压力管道缺陷辨别方法研究 [J]. 传感技术

出埋藏深度达 1 mm 的近表面缺陷,且若焊缝磨平 学报,2018,31(11):1733-1739.

或贴合度较好时,检出能力可有较大提高。上述不 [4] 郭永良,袁丽华,段怡雄. 涡流阵列检测裂纹的定量仿

锈钢材料及焊缝,非导电涂层厚度≤0.2 mm时,对 真研究 [J]. 失效分析与预防,2017,12(1):1-6.

检出能力几乎无影响,但随着涂层厚度的增加,可 [5] MICHAEL W. Eddy current array Technology [M].

适当加大增益以提高信号强度。 Canada:Eclipse Scientific Products Inc,2014.

51

2025 年 第 47 卷 第 2 期

无损检测