Page 90 - 无损检测2024年第十一期

P. 90

陈 军,等:

装甲车诱导轮涡流检测阵列探头设计仿真与试验分析

2 阵列探头设计与仿真

2.1 线圈型式

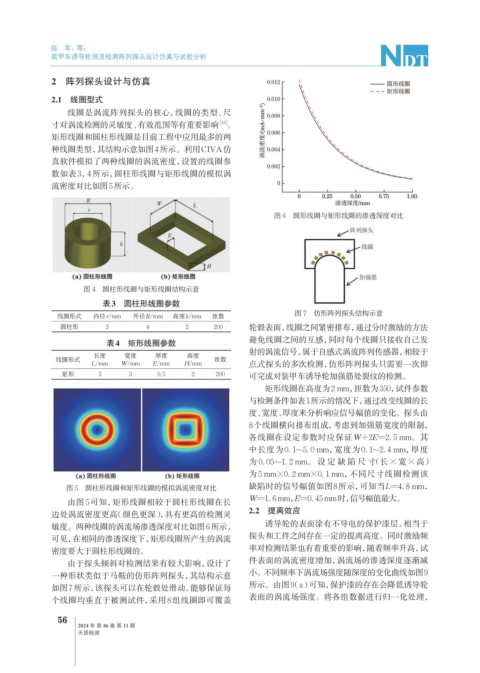

线圈是涡流阵列探头的核心,线圈的类型、尺

寸对涡流检测的灵敏度、有效范围等有重要影响 [16] 。

矩形线圈和圆柱形线圈是目前工程中应用最多的两

种线圈类型,其结构示意如图4所示。利用CIVA仿

真软件模拟了两种线圈的涡流密度,设置的线圈参

数如表3,4所示,圆柱形线圈与矩形线圈的模拟涡

流密度对比如图5所示。

图 6 圆形线圈与矩形线圈的渗透深度对比

图 4 圆柱形线圈与矩形线圈结构示意

表3 圆柱形线圈参数

线圈形式 内径r/mm 外径R/mm 高度h/mm 匝数 图 7 仿形阵列探头结构示意

圆柱形 3 4 2 200 轮毂表面,线圈之间紧密排布,通过分时激励的方法

表4 矩形线圈参数 避免线圈之间的互感,同时每个线圈只接收自己发

射的涡流信号,属于自感式涡流阵列传感器,相较于

长度 宽度 厚度 高度

线圈形式 匝数

L/mm W/mm E/mm H/mm 点式探头的多次检测,仿形阵列探头只需要一次即

矩形 3 3 0.5 2 200 可完成对装甲车诱导轮加强筋处裂纹的检测。

矩形线圈在高度为2 mm,匝数为350,试件参数

与检测条件如表1所示的情况下,通过改变线圈的长

度、宽度、厚度来分析响应信号幅值的变化。探头由

8个线圈横向排布组成,考虑到加强筋宽度的限制,

各线圈在设定参数时应保证W+2E=2. 5 mm。其

中长度为0. 1~5. 0 mm,宽度为0. 1~2. 4 mm,厚度

为 0. 05~1. 2 mm。设定缺陷尺寸(长×宽×高)

为5 mm×0. 2 mm×0. 1 mm,不同尺寸线圈检测该

图 5 圆柱形线圈和矩形线圈的模拟涡流密度对比 缺陷时的信号幅值如图8所示,可知当L=4. 8 mm,

由图5可知,矩形线圈相较于圆柱形线圈在长 W=1. 6 mm, E=0. 45 mm时, 信号幅值最大。

2.2 提离效应

边处涡流密度更高(颜色更深),具有更高的检测灵

敏度。两种线圈的涡流场渗透深度对比如图6所示, 诱导轮的表面涂有不导电的保护漆层,相当于

可见,在相同的渗透深度下,矩形线圈所产生的涡流 探头和工件之间存在一定的提离高度。同时激励频

密度要大于圆柱形线圈的。 率对检测结果也有着重要的影响,随着频率升高,试

由于探头倾斜对检测结果有较大影响,设计了 件表面的涡流密度增加,涡流场的渗透深度逐渐减

一种形状类似于马鞍的仿形阵列探头,其结构示意 小。不同频率下涡流场强度随深度的变化曲线如图9

如图7所示,该探头可以在轮毂处滑动,能够保证每 所示。由图9(a) 可知,保护漆的存在会降低诱导轮

个线圈均垂直于被测试件,采用8组线圈即可覆盖 表面的涡流场强度。将各组数据进行归一化处理,

56

2024 年 第 46 卷 第 11 期

无损检测