Page 93 - 无损检测2024年第十一期

P. 93

陈 军,等:

装甲车诱导轮涡流检测阵列探头设计仿真与试验分析

表5 不同频率下诱导轮涡流信号的相位

相位/(°)

激励频率/ kHz

缺陷信号 干扰信号 相位差

100 −27.38 −34.19 6.81

200 9.15 −15.22 24.37

300 40.29 14.54 25.75

400 69.33 51.52 17.81

表6 不同频率下诱导轮涡流信号的幅值

幅值/mV

激励频率/ kHz

缺陷信号 干扰信号 信噪比

100 378.38 94.30 4.01

200 936.92 152.35 6.15

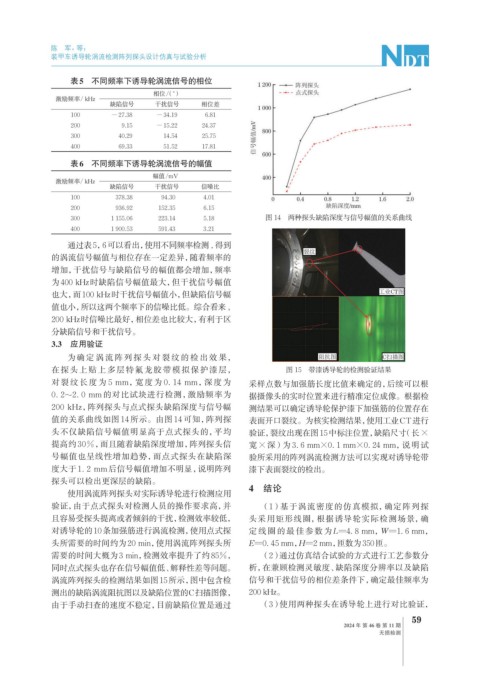

300 1 155.06 223.14 5.18 图 14 两种探头缺陷深度与信号幅值的关系曲线

400 1 900.53 591.43 3.21

通过表5,6可以看出,使用不同频率检测,得到

的涡流信号幅值与相位存在一定差异,随着频率的

增加,干扰信号与缺陷信号的幅值都会增加,频率

为400 kHz时缺陷信号幅值最大,但干扰信号幅值

也大,而100 kHz时干扰信号幅值小,但缺陷信号幅

值也小,所以这两个频率下的信噪比低。综合看来,

200 kHz时信噪比最好,相位差也比较大,有利于区

分缺陷信号和干扰信号。

3.3 应用验证

为确定涡流阵列探头对裂纹的检出效果,

在探头上贴上多层特氟龙胶带模拟保护漆层, 图 15 带漆诱导轮的检测验证结果

对裂纹长度为 5 mm,宽度为 0. 14 mm,深度为 采样点数与加强筋长度比值来确定的,后续可以根

0. 2~2. 0 mm 的对比试块进行检测,激励频率为 据摄像头的实时位置来进行精准定位成像。根据检

200 kHz,阵列探头与点式探头缺陷深度与信号幅 测结果可以确定诱导轮保护漆下加强筋的位置存在

值的关系曲线如图 14 所示。由图 14 可知,阵列探 表面开口裂纹。为核实检测结果,使用工业CT进行

头不仅缺陷信号幅值明显高于点式探头的,平均 验证,裂纹出现在图15中标注位置,缺陷尺寸(长×

提高约 30%,而且随着缺陷深度增加,阵列探头信 宽×深)为 3. 6 mm×0. 1 mm×0. 24 mm,说明试

号幅值也呈线性增加趋势,而点式探头在缺陷深 验所采用的阵列涡流检测方法可以实现对诱导轮带

度大于 1. 2 mm 后信号幅值增加不明显,说明阵列 漆下表面裂纹的检出。

探头可以检出更深层的缺陷。

4 结论

使用涡流阵列探头对实际诱导轮进行检测应用

验证,由于点式探头对检测人员的操作要求高,并 (1)基于涡流密度的仿真模拟,确定阵列探

且容易受探头提离或者倾斜的干扰,检测效率较低, 头采用矩形线圈,根据诱导轮实际检测场景,确

对诱导轮的10条加强筋进行涡流检测,使用点式探 定线圈的最佳参数为L=4. 8 mm, W=1. 6 mm,

头所需要的时间约为20 min,使用涡流阵列探头所 E=0. 45 mm, H=2 mm,匝数为350匝。

需要的时间大概为3 min,检测效率提升了约85%, (2)通过仿真结合试验的方式进行工艺参数分

同时点式探头也存在信号幅值低、解释性差等问题。 析,在兼顾检测灵敏度、缺陷深度分辨率以及缺陷

涡流阵列探头的检测结果如图15所示,图中包含检 信号和干扰信号的相位差条件下,确定最佳频率为

测出的缺陷涡流阻抗图以及缺陷位置的C扫描图像, 200 kHz。

由于手动扫查的速度不稳定,目前缺陷位置是通过 (3)使用两种探头在诱导轮上进行对比验证,

59

2024 年 第 46 卷 第 11 期

无损检测