Page 91 - 无损检测2024年第十一期

P. 91

陈 军,等:

装甲车诱导轮涡流检测阵列探头设计仿真与试验分析

观察涡流场强度的衰减情况可知,一定的提离会降

低趋肤效应对涡流检测的影响,且频率越低越明显。

2.3 检测频率的影响

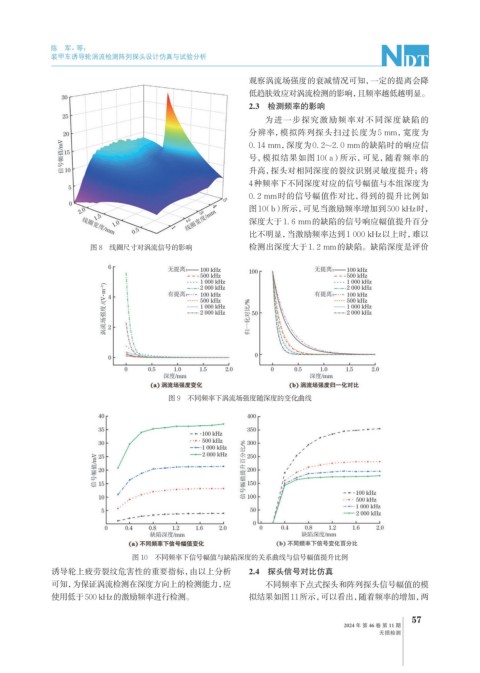

为进一步探究激励频率对不同深度缺陷的

分辨率,模拟阵列探头扫过长度为 5 mm,宽度为

0. 14 mm,深度为0. 2~2. 0 mm的缺陷时的响应信

号,模拟结果如图 10(a)所示,可见,随着频率的

升高,探头对相同深度的裂纹识别灵敏度提升;将

4种频率下不同深度对应的信号幅值与本组深度为

0. 2 mm时的信号幅值作对比,得到的提升比例如

图10(b)所示,可见当激励频率增加到500 kHz时,

深度大于1. 6 mm的缺陷的信号响应幅值提升百分

比不明显,当激励频率达到1 000 kHz以上时,难以

图 8 线圈尺寸对涡流信号的影响 检测出深度大于1. 2 mm的缺陷。缺陷深度是评价

图 9 不同频率下涡流场强度随深度的变化曲线

图 10 不同频率下信号幅值与缺陷深度的关系曲线与信号幅值提升比例

诱导轮上疲劳裂纹危害性的重要指标,由以上分析 2.4 探头信号对比仿真

可知,为保证涡流检测在深度方向上的检测能力,应 不同频率下点式探头和阵列探头信号幅值的模

使用低于500 kHz的激励频率进行检测。 拟结果如图11所示,可以看出,随着频率的增加,两

57

2024 年 第 46 卷 第 11 期

无损检测