Page 89 - 无损检测2024年第十一期

P. 89

陈 军,等:

装甲车诱导轮涡流检测阵列探头设计仿真与试验分析

响,试件材料为铝合金,部分参数如表1所示,点式

探头线圈参数如表2所示。

表1 试件参数与检测条件

电导率/ 相对磁 提离高度/ 激励频率/ 电流/

(MS · m ) 导率 mm kHz mA

-1

19.14 1 0.4 100 10

表2 点式探头线圈参数

线圈形式 内径/mm 外径/mm 高度/mm 匝数

图 1 加强筋处表面裂纹 圆柱形 1 2 2 350

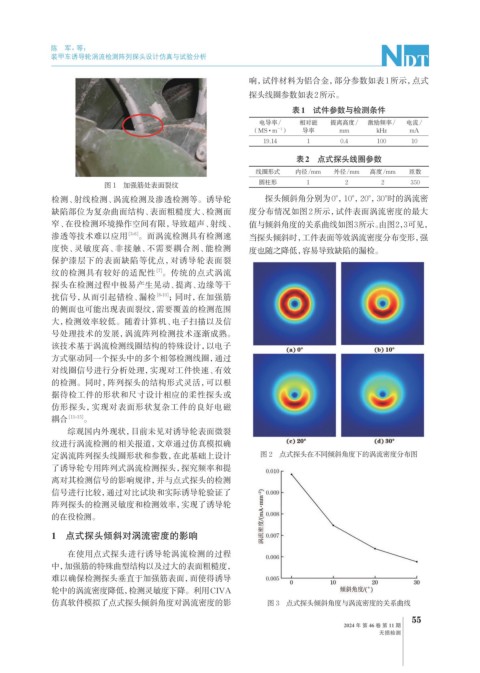

检测、射线检测、涡流检测及渗透检测等。诱导轮 探头倾斜角分别为0°,10°,20°,30°时的涡流密

缺陷部位为复杂曲面结构、表面粗糙度大、检测面 度分布情况如图2所示,试件表面涡流密度的最大

窄、在役检测环境操作空间有限,导致超声、射线、 值与倾斜角度的关系曲线如图3所示。 由图2,3可见,

渗透等技术难以应用 [3-6] 。而涡流检测具有检测速 当探头倾斜时,工件表面等效涡流密度分布变形,强

度快、灵敏度高、非接触、不需要耦合剂、能检测 度也随之降低,容易导致缺陷的漏检。

保护漆层下的表面缺陷等优点,对诱导轮表面裂

纹的检测具有较好的适配性 。传统的点式涡流

[7]

探头在检测过程中极易产生晃动、提离、边缘等干

扰信号,从而引起错检、漏检 [8-10] ;同时,在加强筋

的侧面也可能出现表面裂纹,需要覆盖的检测范围

大,检测效率较低。随着计算机、电子扫描以及信

号处理技术的发展,涡流阵列检测技术逐渐成熟。

该技术基于涡流检测线圈结构的特殊设计,以电子

方式驱动同一个探头中的多个相邻检测线圈,通过

对线圈信号进行分析处理,实现对工件快速、有效

的检测。同时,阵列探头的结构形式灵活,可以根

据待检工件的形状和尺寸设计相应的柔性探头或

仿形探头,实现对表面形状复杂工件的良好电磁

耦合 [11-15] 。

综观国内外现状,目前未见对诱导轮表面微裂

纹进行涡流检测的相关报道,文章通过仿真模拟确

定涡流阵列探头线圈形状和参数,在此基础上设计 图 2 点式探头在不同倾斜角度下的涡流密度分布图

了诱导轮专用阵列式涡流检测探头,探究频率和提

离对其检测信号的影响规律,并与点式探头的检测

信号进行比较,通过对比试块和实际诱导轮验证了

阵列探头的检测灵敏度和检测效率,实现了诱导轮

的在役检测。

1 点式探头倾斜对涡流密度的影响

在使用点式探头进行诱导轮涡流检测的过程

中,加强筋的特殊曲型结构以及过大的表面粗糙度,

难以确保检测探头垂直于加强筋表面,而使得诱导

轮中的涡流密度降低,检测灵敏度下降。利用CIVA

仿真软件模拟了点式探头倾斜角度对涡流密度的影 图 3 点式探头倾斜角度与涡流密度的关系曲线

55

2024 年 第 46 卷 第 11 期

无损检测