Page 68 - 无损检测2024年第九期

P. 68

杨懿帆,等:

孔周裂纹的柔性阵列旋转涡流检测

图 11 试验试件正面

8个饼式检出线圈对8个阵列气膜孔进行检测,激发

时间间隔设置为0. 4 s,采集每个孔两个周期(0. 2 s)

的试验信号作为参考信号。然后,重复上述信号采

集过程,对有孔周裂纹测试组进行相同的检测,并获

得每组的检测信号。接下来,使用MATLAB软件

通过正弦曲线拟合参考信号和检测信号。最后,通

过对参考信号和相同孔位检测信号的拟合函数进行

差分,得到每种情况下的差分电压信号,并提取一个

周期的信号进行分析。根据所得到的差分电压信号

试验结果绘制李萨如图,计算李萨如图中每个孔的

差分电压信号在一个周期内最大幅值处的相位值绘

制差分电压信号相位图,计算每个孔位在一个旋转

周期内各时刻的幅值绘制一个旋转周期内的差分电

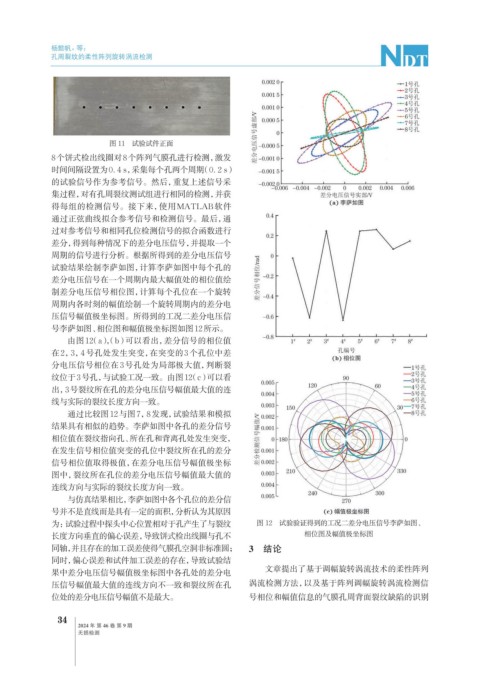

压信号幅值极坐标图。所得到的工况二差分电压信

号李萨如图、相位图和幅值极坐标图如图12所示。

由图12(a),(b)可以看出,差分信号的相位值

在2,3,4号孔处发生突变,在突变的3个孔位中差

分电压信号相位在3号孔处为局部极大值,判断裂

纹位于3号孔, 与试验工况一致。由图12(c)可以看

出,3号裂纹所在孔的差分电压信号幅值最大值的连

线与实际的裂纹长度方向一致。

通过比较图12与图7,8发现,试验结果和模拟

结果具有相似的趋势。李萨如图中各孔的差分信号

相位值在裂纹指向孔、所在孔和背离孔处发生突变,

在发生信号相位值突变的孔位中裂纹所在孔的差分

信号相位值取得极值,在差分电压信号幅值极坐标

图中,裂纹所在孔位的差分电压信号幅值最大值的

连线方向与实际的裂纹长度方向一致。

与仿真结果相比,李萨如图中各个孔位的差分信

号并不是直线而是具有一定的面积,分析认为其原因

为:试验过程中探头中心位置相对于孔产生了与裂纹 图 12 试验验证得到的工况二差分电压信号李萨如图、

长度方向垂直的偏心误差,导致饼式检出线圈与孔不 相位图及幅值极坐标图

同轴,并且存在的加工误差使得气膜孔空洞非标准圆; 3 结论

同时,偏心误差和试件加工误差的存在,导致试验结

文章提出了基于调幅旋转涡流技术的柔性阵列

果中差分电压信号幅值极坐标图中各孔处的差分电

压信号幅值最大值的连线方向不一致和裂纹所在孔 涡流检测方法,以及基于阵列调幅旋转涡流检测信

位处的差分电压信号幅值不是最大。 号相位和幅值信息的气膜孔周背面裂纹缺陷的识别

34

2024 年 第 46 卷 第 9 期

无损检测