Page 63 - 无损检测2024年第九期

P. 63

杨懿帆,等:

孔周裂纹的柔性阵列旋转涡流检测

旋转涡流方法来产生伪旋转交流磁场。激励电流是

调幅电流,该方法显著提升了对任意方向深裂纹的

检测灵敏度。通过调制旋转涡流,LIU等 [17] 提出了

一个新的特征参数来表征非铁磁性和铁磁性材料中

所有具有不同分布角的裂纹。朱玉龙等 [18] 基于有限

元-边界元 (Finite element-boundary element,FEM-

BEM)混合代码开发出了调幅旋转涡流(Amplitude

modulation rotating eddy current testing,AMRECT)

的数值模拟方案,发现AMRECT对于检测单孔边

缘不同尺寸和方向的裂纹非常有效。实际的涡轮叶

片有着复杂的曲率结构且气膜冷却孔数量多达数十

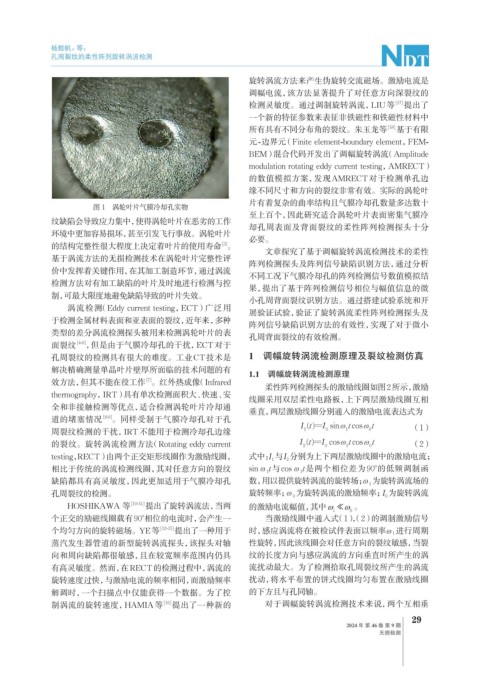

图 1 涡轮叶片气膜冷却孔实物

至上百个,因此研究适合涡轮叶片表面密集气膜冷

纹缺陷会导致应力集中,使得涡轮叶片在恶劣的工作

却孔周表面及背面裂纹的柔性阵列检测探头十分

环境中更加容易损坏,甚至引发飞行事故。涡轮叶片

必要。

的结构完整性很大程度上决定着叶片的使用寿命 。

[3]

文章探究了基于调幅旋转涡流检测技术的柔性

基于涡流方法的无损检测技术在涡轮叶片完整性评

阵列检测探头及阵列信号缺陷识别方法,通过分析

价中发挥着关键作用,在其加工制造环节,通过涡流

不同工况下气膜冷却孔的阵列检测信号数值模拟结

检测方法对有加工缺陷的叶片及时地进行检测与控

果,提出了基于阵列检测信号相位与幅值信息的微

制,可最大限度地避免缺陷导致的叶片失效。

小孔周背面裂纹识别方法。通过搭建试验系统和开

涡流检测(Eddy current testing,ECT)广泛用

展验证试验,验证了旋转涡流柔性阵列检测探头及

于检测金属材料表面和亚表面的裂纹,近年来,多种

阵列信号缺陷识别方法的有效性,实现了对于微小

类型的差分涡流检测探头被用来检测涡轮叶片的表

孔周背面裂纹的有效检测。

面裂纹 [4-6] ,但是由于气膜冷却孔的干扰,ECT对于

孔周裂纹的检测具有很大的难度。工业CT技术是 1 调幅旋转涡流检测原理及裂纹检测仿真

解决精确测量单晶叶片壁厚所面临的技术问题的有

1.1 调幅旋转涡流检测原理

[7]

效方法,但其不能在役工作 。红外热成像(Infrared

柔性阵列检测探头的激励线圈如图2所示,激励

thermography,IRT)具有单次检测面积大、快速、安

线圈采用双层柔性电路板,上下两层激励线圈互相

全和非接触检测等优点,适合检测涡轮叶片冷却通

垂直,两层激励线圈分别通入的激励电流表达式为

道的堵塞情况 [8-9] 。同样受制于气膜冷却孔对于孔 I t I ω t ω t

周裂纹检测的干扰,IRT不能用于检测冷却孔边缘 1 ( )= sin 1 cos 0 (1)

0

It I ω t cos ω t

( )= cos

的裂纹。旋转涡流检测方法(Rotating eddy current 2 0 1 0 (2)

I

testing,RECT)由两个正交矩形线圈作为激励线圈, 式中: 与I 分别为上下两层激励线圈中的激励电流;

2

1

相比于传统的涡流检测线圈,其对任意方向的裂纹 sin ω t与cos ω t是两个相位差为90°的低频调制函

1

1

缺陷都具有高灵敏度,因此更加适用于气膜冷却孔 数,用以提供旋转涡流的旋转场; ω 为旋转涡流场的

1

孔周裂纹的检测。 旋转频率; ω 为旋转涡流的激励频率;I 为旋转涡流

0

0

HOSHIKAWA 等 [10-11] 提出了旋转涡流法,当两 的激励电流幅值,其中 。

个正交的励磁线圈载有90°相位的电流时,会产生一 当激励线圈中通入式(1),(2)的调制激励信号

个均匀方向的旋转磁场。YE等 [12-15] 提出了一种用于 时,感应涡流将在被检试件表面以频率ω 1 进行周期

蒸汽发生器管道的新型旋转涡流探头,该探头对轴 性旋转,因此该线圈会对任意方向的裂纹敏感,当裂

向和周向缺陷都很敏感,且在较宽频率范围内仍具 纹的长度方向与感应涡流的方向垂直时所产生的涡

有高灵敏度。然而,在RECT的检测过程中,涡流的 流扰动最大。为了检测拾取孔周裂纹所产生的涡流

旋转速度过快,与激励电流的频率相同,而激励频率 扰动,将水平布置的饼式线圈均匀布置在激励线圈

解调时,一个扫描点中仅能获得一个数据。为了控 的下方且与孔同轴。

制涡流的旋转速度,HAMIA等 [16] 提出了一种新的 对于调幅旋转涡流检测技术来说,两个互相垂

29

2024 年 第 46 卷 第 9 期

无损检测