Page 66 - 无损检测2024年第九期

P. 66

杨懿帆,等:

孔周裂纹的柔性阵列旋转涡流检测

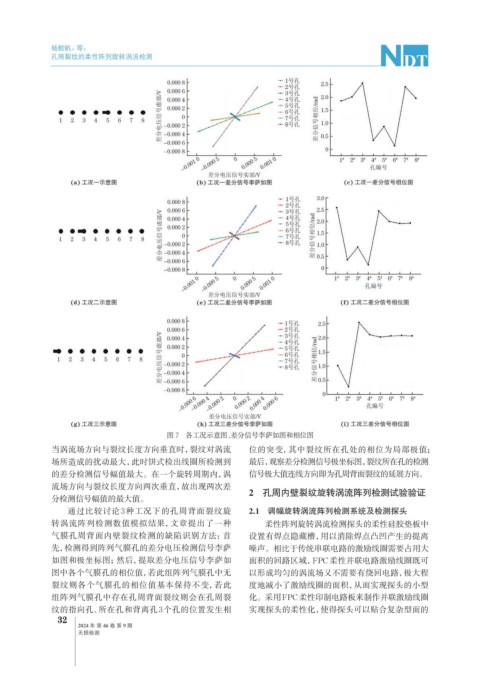

图 7 各工况示意图、差分信号李萨如图和相位图

当涡流场方向与裂纹长度方向垂直时,裂纹对涡流 位的突变,其中裂纹所在孔处的相位为局部极值;

场所造成的扰动最大,此时饼式检出线圈所检测到 最后,观察差分检测信号极坐标图,裂纹所在孔的检测

的差分检测信号幅值最大。在一个旋转周期内,涡 信号极大值连线方向即为孔周背面裂纹的延展方向。

流场方向与裂纹长度方向两次垂直,故出现两次差

2 孔周内壁裂纹旋转涡流阵列检测试验验证

分检测信号幅值的最大值。

通过比较讨论3种工况下的孔周背面裂纹旋 2.1 调幅旋转涡流阵列检测系统及检测探头

转涡流阵列检测数值模拟结果,文章提出了一种 柔性阵列旋转涡流检测探头的柔性硅胶垫板中

气膜孔周背面内壁裂纹检测的缺陷识别方法:首 设置有焊点隐藏槽,用以消除焊点凸凹产生的提离

先,检测得到阵列气膜孔的差分电压检测信号李萨 噪声。相比于传统串联电路的激励线圈需要占用大

如图和极坐标图;然后,提取差分电压信号李萨如 面积的回路区域,FPC柔性并联电路激励线圈既可

图中各个气膜孔的相位值,若此组阵列气膜孔中无 以形成均匀的涡流场又不需要有绕回电路,极大程

裂纹则各个气膜孔的相位值基本保持不变,若此 度地减小了激励线圈的面积,从而实现探头的小型

组阵列气膜孔中存在孔周背面裂纹则会在孔周裂 化。采用FPC柔性印制电路板来制作并联激励线圈

纹的指向孔、所在孔和背离孔3个孔的位置发生相 实现探头的柔性化,使得探头可以贴合复杂型面的

32

2024 年 第 46 卷 第 9 期

无损检测