Page 65 - 无损检测2024年第九期

P. 65

杨懿帆,等:

孔周裂纹的柔性阵列旋转涡流检测

进行数值计算时,首先将激励线圈中心置于8个

无裂纹阵列孔对照组的对称轴上方,使用饼式检出线

圈依次在每个孔的轴线进行检测,通过式(3) 计算电

压信号,逐一获得每个阵列孔的参考电压信号实部和

虚部;然后分别对有孔周裂纹缺陷的对照组重复上述

操作,得到每个阵列孔的检测电压信号实部和虚部;

最后将检测电压信号实部和虚部与参考电压信号实

部和虚部进行差分计算,得到各阵列孔的差分电压信

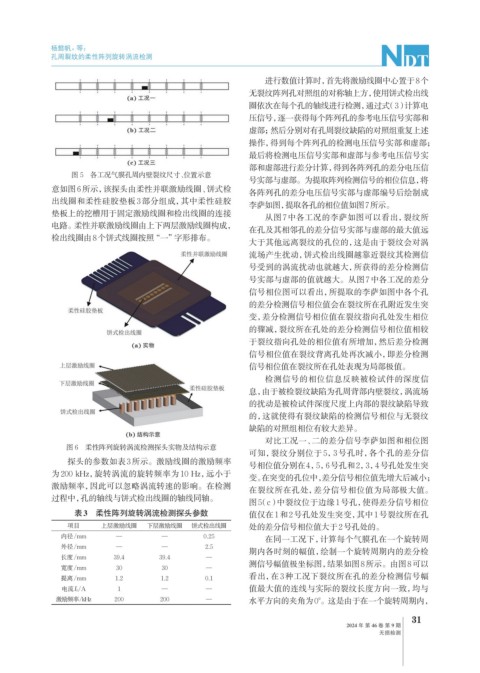

图 5 各工况气膜孔周内壁裂纹尺寸、位置示意

号实部与虚部。为提取阵列检测信号的相位信息,将

意如图6所示,该探头由柔性并联激励线圈、饼式检

各阵列孔的差分电压信号实部与虚部编号后绘制成

出线圈和柔性硅胶垫板3部分组成,其中柔性硅胶

李萨如图,提取各孔的相位值如图7所示。

垫板上的挖槽用于固定激励线圈和检出线圈的连接

从图7中各工况的李萨如图可以看出,裂纹所

电路。柔性并联激励线圈由上下两层激励线圈构成,

在孔及其相邻孔的差分信号实部与虚部的最大值远

检出线圈由8个饼式线圈按照 “一”字形排布。

大于其他远离裂纹的孔位的,这是由于裂纹会对涡

流场产生扰动,饼式检出线圈越靠近裂纹其检测信

号受到的涡流扰动也就越大,所获得的差分检测信

号实部与虚部的值就越大。从图7中各工况的差分

信号相位图可以看出,所提取的李萨如图中各个孔

的差分检测信号相位值会在裂纹所在孔附近发生突

变,差分检测信号相位值在裂纹指向孔处发生相位

的骤减,裂纹所在孔处的差分检测信号相位值相较

于裂纹指向孔处的相位值有所增加,然后差分检测

信号相位值在裂纹背离孔处再次减小,即差分检测

信号相位值在裂纹所在孔处表现为局部极值。

检测信号的相位信息反映被检试件的深度信

息,由于被检裂纹缺陷为孔周背部内壁裂纹,涡流场

的扰动是被检试件深度尺度上内部的裂纹缺陷导致

的,这就使得有裂纹缺陷的检测信号相位与无裂纹

缺陷的对照组相位有较大差异。

对比工况一、二的差分信号李萨如图和相位图

图 6 柔性阵列旋转涡流检测探头实物及结构示意

可知,裂纹分别位于5,3号孔时,各个孔的差分信

探头的参数如表3所示。激励线圈的激励频率 号相位值分别在4,5,6号孔和2,3,4号孔处发生突

为200 kHz,旋转涡流的旋转频率为10 Hz,远小于

变。在突变的孔位中,差分信号相位值先增大后减小;

激励频率,因此可以忽略涡流转速的影响。在检测

在裂纹所在孔处,差分信号相位值为局部极大值。

过程中,孔的轴线与饼式检出线圈的轴线同轴。

图5(c)中裂纹位于边缘1号孔,使得差分信号相位

表3 柔性阵列旋转涡流检测探头参数 值仅在1和2号孔处发生突变,其中1号裂纹所在孔

项目 上层激励线圈 下层激励线圈 饼式检出线圈 处的差分信号相位值大于2号孔处的。

内径/mm — — 0.25

在同一工况下,计算每个气膜孔在一个旋转周

外径/mm — — 2.5

期内各时刻的幅值,绘制一个旋转周期内的差分检

长度/mm 39.4 39.4 —

测信号幅值极坐标图,结果如图8所示。由图8可以

宽度/mm 30 30 —

看出,在3种工况下裂纹所在孔的差分检测信号幅

提离/mm 1.2 1.2 0.1

电流I 0 /A 1 — — 值最大值的连线与实际的裂纹长度方向一致,均与

激励频率/kHz 200 200 — 水平方向的夹角为0°。这是由于在一个旋转周期内,

31

2024 年 第 46 卷 第 9 期

无损检测