Page 64 - 无损检测2024年第九期

P. 64

杨懿帆,等:

孔周裂纹的柔性阵列旋转涡流检测

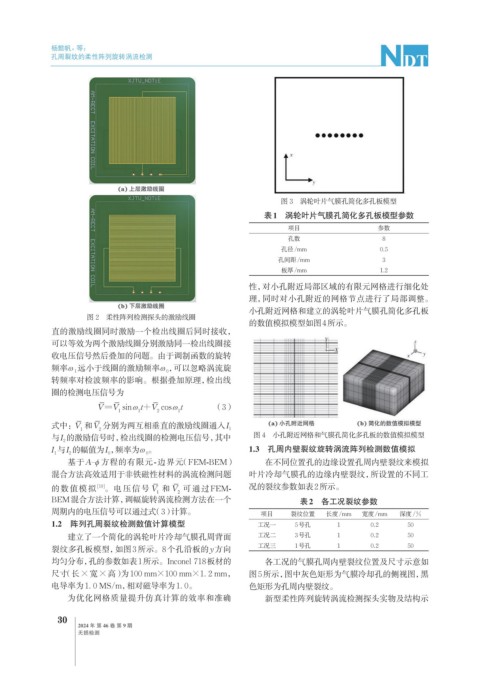

图 3 涡轮叶片气膜孔简化多孔板模型

表1 涡轮叶片气膜孔简化多孔板模型参数

项目 参数

孔数 8

孔径/mm 0.5

孔间距/mm 3

板厚/mm 1.2

性,对小孔附近局部区域的有限元网格进行细化处

理,同时对小孔附近的网格节点进行了局部调整。

小孔附近网格和建立的涡轮叶片气膜孔简化多孔板

图 2 柔性阵列检测探头的激励线圈

的数值模拟模型如图4所示。

直的激励线圈同时激励一个检出线圈后同时接收,

可以等效为两个激励线圈分别激励同一检出线圈接

收电压信号然后叠加的问题。由于调制函数的旋转

频率ω 远小于线圈的激励频率ω ,可以忽略涡流旋

1 0

转频率对检波频率的影响。根据叠加原理,检出线

圈的检测电压信号为

V =V sin ω t +V cos ω t (3)

1 1 2 1

式中:V 和V 分别为两互相垂直的激励线圈通入I

1 2 1

与I 的激励信号时,检出线圈的检测电压信号,其中 图 4 小孔附近网格和气膜孔简化多孔板的数值模拟模型

2

I 与I 的幅值为I ,频率为ω 。 1.3 孔周内壁裂纹旋转涡流阵列检测数值模拟

0

0

1

2

基于A‒φ 方程的有限元-边界元(FEM-BEM) 在不同位置孔的边缘设置孔周内壁裂纹来模拟

混合方法高效适用于非铁磁性材料的涡流检测问题 叶片冷却气膜孔的边缘内壁裂纹,所设置的不同工

的数值模拟 [19] 。电压信号 V 和 V 可通过FEM- 况的裂纹参数如表2所示。

1

2

BEM混合方法计算,调幅旋转涡流检测方法在一个 表2 各工况裂纹参数

周期内的电压信号可以通过式(3)计算。 项目 裂纹位置 长度/mm 宽度/mm 深度/%

1.2 阵列孔周裂纹检测数值计算模型 工况一 5号孔 1 0.2 50

建立了一个简化的涡轮叶片冷却气膜孔周背面 工况二 3号孔 1 0.2 50

裂纹多孔板模型,如图3所示。8个孔沿板的y方向 工况三 1号孔 1 0.2 50

均匀分布,孔的参数如表1所示。Inconel 718板材的 各工况的气膜孔周内壁裂纹位置及尺寸示意如

尺寸(长×宽×高)为100 mm×100 mm×1. 2 mm, 图5所示,图中灰色矩形为气膜冷却孔的侧视图,黑

电导率为1. 0 MS/m,相对磁导率为1. 0。 色矩形为孔周内壁裂纹。

为优化网格质量提升仿真计算的效率和准确 新型柔性阵列旋转涡流检测探头实物及结构示

30

2024 年 第 46 卷 第 9 期

无损检测