Page 134 - 无损检测2024年第九期

P. 134

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

和匙孔孔隙的动态变化。2019 年卡内基梅隆大学 化方面有出色的应用。法国里昂大学RAFFESTIN

CUNNINGHAM等 [37] 利用同步辐射X射线成像技 等 [44] 利用超声监测激光粉末床熔融过程中的成形

术监测LPBF制造Ti-6Al-4V过程中熔池和匙孔的 高度,打印过程中每十层记录并绘制理论高度和测

微观演变,揭示了熔池传热行为从传导模式到匙孔 量高度与打印层数的关系图,监测结果与理论高度

模式的过渡机制。之后学者们深入研究了匙孔临界 一致。德国弗劳恩霍夫无损检测研究所RIEDER

不稳定引起的气孔形成过程,2020年清华大学赵沧 等 [45] 利用安装在基板下方的10 MHz纵波探头检测

团队 [38] 通过高速同步辐射X射线成像技术监测到, IN718零件制造过程中因激光功率改变而产生的孔

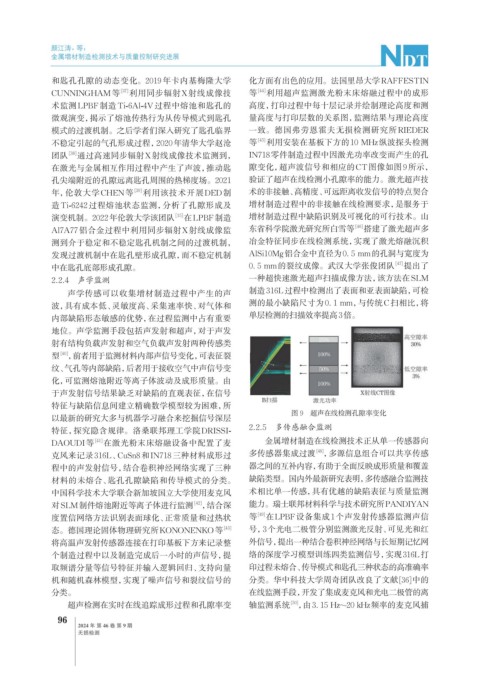

在激光与金属相互作用过程中产生了声波,推动匙 隙变化,超声波信号和相应的CT图像如图9所示,

孔尖端附近的孔隙远离匙孔周围的热梯度场。2021 验证了超声在线检测小孔隙率的能力。激光超声技

年,伦敦大学CHEN等 [39] 利用该技术开展DED制 术的非接触、高精度、可远距离收发信号的特点契合

造Ti-6242 过程熔池状态监测,分析了孔隙形成及 增材制造过程中的非接触在线检测要求,是服务于

演变机制。2022年伦敦大学该团队 [15] 在LPBF制造 增材制造过程中缺陷识别及可视化的可行技术。山

Al7A77铝合金过程中利用同步辐射X射线成像监 东省科学院激光研究所白雪等 [46] 搭建了激光超声多

测到介于稳定和不稳定匙孔机制之间的过渡机制, 冶金特征同步在线检测系统,实现了激光熔融沉积

发现过渡机制中在匙孔壁形成孔隙,而不稳定机制 AlSi10Mg铝合金中直径为0. 5 mm的孔洞与宽度为

中在匙孔底部形成孔隙。 0. 5 mm的裂纹成像。武汉大学张俊团队 [47] 提出了

2.2.4 声学监测 一种超快速激光超声扫描成像方法,该方法在SLM

声学传感可以收集增材制造过程中产生的声 制造316L过程中检测出了表面和亚表面缺陷,可检

波,具有成本低、灵敏度高、采集速率快、对气体和 测的最小缺陷尺寸为0. 1 mm,与传统C扫相比,将

内部缺陷形态敏感的优势,在过程监测中占有重要 单层检测的扫描效率提高3倍。

地位。声学监测手段包括声发射和超声,对于声发

射有结构负载声发射和空气负载声发射两种传感类

型 [40] ,前者用于监测材料内部声信号变化,可表征裂

纹、气孔等内部缺陷,后者用于接收空气中声信号变

化,可监测熔池附近等离子体波动及成形质量。由

于声发射信号结果缺乏对缺陷的直观表征,在信号

特征与缺陷信息间建立精确数学模型较为困难,所

图 9 超声在线检测孔隙率变化

以最新的研究大多与机器学习融合来挖掘信号深层

特征,探究隐含规律。洛桑联邦理工学院DRISSI- 2.2.5 多传感融合监测

DAOUDI等 [41] 在激光粉末床熔融设备中配置了麦 金属增材制造在线检测技术正从单一传感器向

[48]

克风来记录316L、CuSn8和IN718三种材料成形过 多传感器集成过渡 ,多源信息组合可以共享传感

程中的声发射信号,结合卷积神经网络实现了三种 器之间的互补内容,有助于全面反映成形质量和覆盖

材料的未熔合、匙孔孔隙缺陷和传导模式的分类。 缺陷类型。国内外最新研究表明,多传感融合监测技

中国科学技术大学联合新加坡国立大学使用麦克风 术相比单一传感,具有优越的缺陷表征与质量监测

对SLM制件熔池附近等离子体进行监测 [42] ,结合深 能力。瑞士联邦材料科学与技术研究所PANDIYAN

度置信网络方法识别表面球化、正常质量和过热状 等 [49] 在LPBF设备集成1个声发射传感器监测声信

态。德国理论固体物理研究所KONONENKO等 [43] 号,3个光电二极管分别监测激光反射、可见光和红

将高温声发射传感器连接在打印基板下方来记录整 外信号,提出一种结合卷积神经网络与长短期记忆网

个制造过程中以及制造完成后一小时的声信号,提 络的深度学习模型训练四类监测信号,实现316L打

取频谱分量等信号特征并输入逻辑回归、支持向量 印过程未熔合、传导模式和匙孔三种状态的高准确率

机和随机森林模型,实现了噪声信号和裂纹信号的 分类。华中科技大学周奇团队改良了文献[36]中的

分类。 在线监测手段,开发了集成麦克风和光电二极管的离

超声检测在实时在线追踪成形过程和孔隙率变 轴监测系统 ,由3. 15 Hz~20 kHz频率的麦克风捕

[50]

96

2024 年 第 46 卷 第 9 期

无损检测