Page 132 - 无损检测2024年第九期

P. 132

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

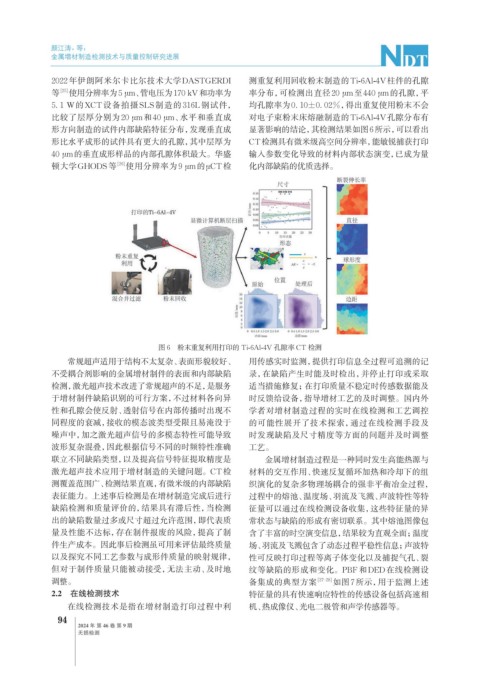

2022 年伊朗阿米尔卡比尔技术大学DASTGERDI 测重复利用回收粉末制造的Ti-6Al-4V柱件的孔隙

等 [25] 使用分辨率为5 μm、管电压为170 kV和功率为 率分布,可检测出直径20 μm至440 μm的孔隙,平

5. 1 W的XCT设备拍摄SLS制造的 316L钢试件, 均孔隙率为0. 10±0. 02%,得出重复使用粉末不会

比较了层厚分别为 20 μm和 40 μm、水平和垂直成 对电子束粉末床熔融制造的Ti-6Al-4V孔隙分布有

形方向制造的试件内部缺陷特征分布,发现垂直成 显著影响的结论,其检测结果如图6所示,可以看出

形比水平成形的试件具有更大的孔隙,其中层厚为 CT检测具有微米级高空间分辨率,能敏锐捕获打印

40 μm的垂直成形样品的内部孔隙体积最大。华盛 输入参数变化导致的材料内部状态演变,已成为量

顿大学GHODS等 [26] 使用分辨率为 9 μm的μCT检 化内部缺陷的优质选择。

图 6 粉末重复利用打印的 Ti-6Al-4V 孔隙率 CT 检测

常规超声适用于结构不太复杂、表面形貌较好、 用传感实时监测,提供打印信息全过程可追溯的记

不受耦合剂影响的金属增材制件的表面和内部缺陷 录,在缺陷产生时能及时检出,并停止打印或采取

检测,激光超声技术改进了常规超声的不足,是服务 适当措施修复;在打印质量不稳定时传感数据能及

于增材制件缺陷识别的可行方案,不过材料各向异 时反馈给设备,指导增材工艺的及时调整。国内外

性和孔隙会使反射、透射信号在内部传播时出现不 学者对增材制造过程的实时在线检测和工艺调控

同程度的衰减,接收的模态波类型受限且易淹没于 的可能性展开了技术探索,通过在线检测手段及

噪声中,加之激光超声信号的多模态特性可能导致 时发现缺陷及尺寸精度等方面的问题并及时调整

波形复杂混叠,因此根据信号不同的时频特性准确 工艺。

联立不同缺陷类型,以及提高信号特征提取精度是 金属增材制造过程是一种同时发生高能热源与

激光超声技术应用于增材制造的关键问题。CT检 材料的交互作用、快速反复循环加热和冷却下的组

测覆盖范围广、检测结果直观,有微米级的内部缺陷 织演化的复杂多物理场耦合的强非平衡冶金过程,

表征能力。上述事后检测是在增材制造完成后进行 过程中的熔池、温度场、羽流及飞溅、声波特性等特

缺陷检测和质量评价的,结果具有滞后性,当检测 征量可以通过在线检测设备收集,这些特征量的异

出的缺陷数量过多或尺寸超过允许范围,即代表质 常状态与缺陷的形成有密切联系。其中熔池图像包

量及性能不达标,存在制件报废的风险,提高了制 含了丰富的时空演变信息,结果较为直观全面;温度

件生产成本。因此事后检测虽可用来评估最终质量 场、羽流及飞溅包含了动态过程平稳性信息;声波特

以及探究不同工艺参数与成形件质量的映射规律, 性可反映打印过程等离子体变化以及捕捉气孔、裂

但对于制件质量只能被动接受,无法主动、及时地 纹等缺陷的形成和变化。PBF和DED在线检测设

调整。 备集成的典型方案 [27‒28] 如图7所示,用于监测上述

2.2 在线检测技术 特征量的具有快速响应特性的传感设备包括高速相

在线检测技术是指在增材制造打印过程中利 机、热成像仪、光电二极管和声学传感器等。

94

2024 年 第 46 卷 第 9 期

无损检测