Page 135 - 无损检测2024年第九期

P. 135

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

获空气声发射信号,由光电二极管收集过程中波长 重的地位,能真正意义上实现在线检测的闭环。闭

为500~1 700 nm的光强信号,提出了一种多传感器 环质量控制的原理是通过在线传感实时监测成形过

特征融合方法,将采集到的传感数据依据质量水平划 程,当传感数据出现异常或者偏离设定阈值时,利

分为三类并输入卷积神经网络,与基于单一传感器的 用合适的控制算法调整工艺参数以纠正成形质量问

方法相比,显著提高了分类准确率且分类时间仅为 题。由于金属增材制造过程是多变量、非线性的复

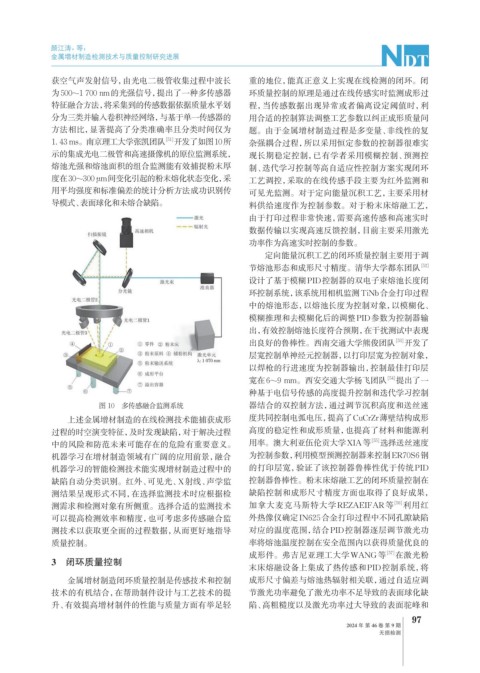

1. 43 ms。南京理工大学张凯团队 [51] 开发了如图10所 杂强耦合过程,所以采用恒定参数的控制器很难实

示的集成光电二极管和高速摄像机的原位监测系统, 现长期稳定控制,已有学者采用模糊控制、预测控

熔池光强和熔池面积的组合监测能有效捕捉粉末厚 制、迭代学习控制等高自适应性控制方案实现闭环

度在30~300 μm间变化引起的粉末熔化状态变化, 采 工艺调控,采取的在线传感手段主要为红外监测和

用平均强度和标准偏差的统计分析方法成功识别传 可见光监测。对于定向能量沉积工艺,主要采用材

导模式、表面球化和未熔合缺陷。 料供给速度作为控制参数。对于粉末床熔融工艺,

由于打印过程非常快速,需要高速传感和高速实时

数据传输以实现高速反馈控制,目前主要采用激光

功率作为高速实时控制的参数。

定向能量沉积工艺的闭环质量控制主要用于调

节熔池形态和成形尺寸精度。清华大学都东团队 [52]

设计了基于模糊PID控制器的双电子束熔池长度闭

环控制系统,该系统用相机监测TiNb合金打印过程

中的熔池形态,以熔池长度为控制对象,以模糊化、

模糊推理和去模糊化后的调整PID参数为控制器输

出,有效控制熔池长度符合预期,在干扰测试中表现

出良好的鲁棒性。西南交通大学熊俊团队 [53] 开发了

层宽控制单神经元控制器,以打印层宽为控制对象,

以焊枪的行进速度为控制器输出,控制最佳打印层

宽在6~9 mm。西安交通大学杨飞团队 [54] 提出了一

种基于电信号传感的高度提升控制和迭代学习控制

图 10 多传感融合监测系统 器结合的双控制方法,通过调节沉积高度和送丝速

上述金属增材制造的在线检测技术能捕获成形 度共同控制电弧电压,提高了CuCrZr薄壁结构成形

过程的时空演变特征,及时发现缺陷,对于解决过程 高度的稳定性和成形质量,也提高了材料和能源利

中的风险和防范未来可能存在的危险有重要意义。 用率。澳大利亚伍伦贡大学XIA等 [55] 选择送丝速度

机器学习在增材制造领域有广阔的应用前景,融合 为控制参数,利用模型预测控制器来控制ER70S6钢

机器学习的智能检测技术能实现增材制造过程中的 的打印层宽,验证了该控制器鲁棒性优于传统PID

缺陷自动分类识别。红外、可见光、X射线、声学监 控制器鲁棒性。粉末床熔融工艺的闭环质量控制在

测结果呈现形式不同,在选择监测技术时应根据检 缺陷控制和成形尺寸精度方面也取得了良好成果,

测需求和检测对象有所侧重。选择合适的监测技术 加拿大麦克马斯特大学REZAEIFAR等 [56] 利用红

可以提高检测效率和精度,也可考虑多传感融合监 外热像仪确定IN625合金打印过程中不同孔隙缺陷

测技术以获取更全面的过程数据,从而更好地指导 对应的温度范围,结合PID控制器逐层调节激光功

质量控制。 率将熔池温度控制在安全范围内以获得质量优良的

成形件。弗吉尼亚理工大学WANG等 [57] 在激光粉

3 闭环质量控制

末床熔融设备上集成了热传感和PID控制系统,将

金属增材制造闭环质量控制是传感技术和控制 成形尺寸偏差与熔池热辐射相关联,通过自适应调

技术的有机结合,在帮助制件设计与工艺技术的提 节激光功率避免了激光功率不足导致的表面球化缺

升、有效提高增材制件的性能与质量方面有举足轻 陷、高粗糙度以及激光功率过大导致的表面驼峰和

97

2024 年 第 46 卷 第 9 期

无损检测