Page 130 - 无损检测2024年第九期

P. 130

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

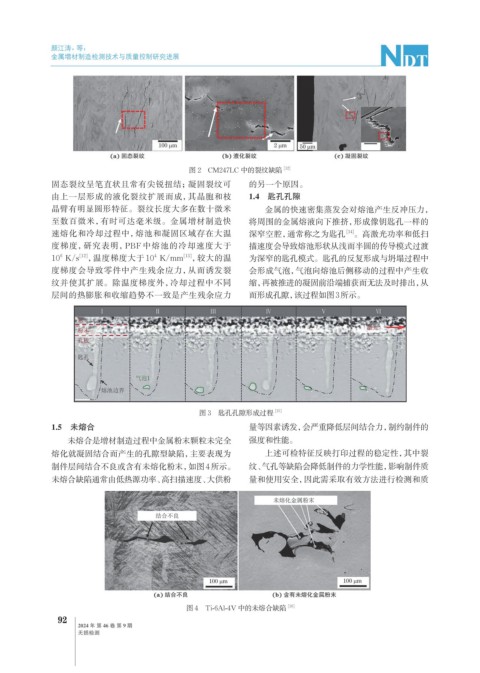

图 2 CM247LC 中的裂纹缺陷 [12]

固态裂纹呈笔直状且常有尖锐扭结;凝固裂纹可 的另一个原因。

由上一层形成的液化裂纹扩展而成,其晶胞和枝 1.4 匙孔孔隙

晶臂有明显圆形特征。裂纹长度大多在数十微米 金属的快速密集蒸发会对熔池产生反冲压力,

至数百微米,有时可达毫米级。金属增材制造快 将周围的金属熔液向下推挤,形成像钥匙孔一样的

速熔化和冷却过程中,熔池和凝固区域存在大温 深窄空腔,通常称之为匙孔 [14] 。高激光功率和低扫

度梯度,研究表明,PBF 中熔池的冷却速度大于 描速度会导致熔池形状从浅而半圆的传导模式过渡

4

6

10 K/s [12] ,温度梯度大于 10 K/mm [13] ,较大的温 为深窄的匙孔模式。匙孔的反复形成与坍塌过程中

度梯度会导致零件中产生残余应力,从而诱发裂 会形成气泡,气泡向熔池后侧移动的过程中产生收

纹并使其扩展。除温度梯度外,冷却过程中不同 缩,再被推进的凝固前沿端捕获而无法及时排出,从

层间的热膨胀和收缩趋势不一致是产生残余应力 而形成孔隙,该过程如图3所示。

图 3 匙孔孔隙形成过程 [15]

1.5 未熔合 量等因素诱发,会严重降低层间结合力,制约制件的

未熔合是增材制造过程中金属粉末颗粒未完全 强度和性能。

熔化就凝固结合而产生的孔隙型缺陷,主要表现为 上述可检特征反映打印过程的稳定性,其中裂

制件层间结合不良或含有未熔化粉末,如图4所示。 纹、气孔等缺陷会降低制件的力学性能,影响制件质

未熔合缺陷通常由低热源功率、高扫描速度、大供粉 量和使用安全,因此需采取有效方法进行检测和质

图 4 Ti-6Al-4V 中的未熔合缺陷 [16]

92

2024 年 第 46 卷 第 9 期

无损检测