Page 131 - 无损检测2024年第九期

P. 131

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

量评价。

2 金属增材制造检测技术

按照检测时序可以将金属增材制造缺陷检测类

型分为事后检测和在线检测。事后检测主要评估制

件的最终质量,常用超声、CT等无损检测技术 [17] ;

在线检测主要是在金属增材制造过程中,对熔池状

态、缺陷等进行实时监测,期望及时检出过程中出现

的缺陷,为后续的工艺调整提供数据支持,避免材料

的浪费,节省生产成本。

2.1 事后检测技术

针对金属增材制造成形件的高效、高精度、复杂

结构、可检表面和内部状态的检测需求,众多研究采

用超声、CT的无损检测手段进行金属增材制造的事

后检测。

2.1.1 超声检测

常规超声一般利用压电传感器激发,是利用耦

合剂的接触式激发。超声遇到不同声阻抗界面会发

生反射、透射、散射等效应,通过对这些声学效应的

分析可实现被测试件的缺陷检测、几何特性测量、

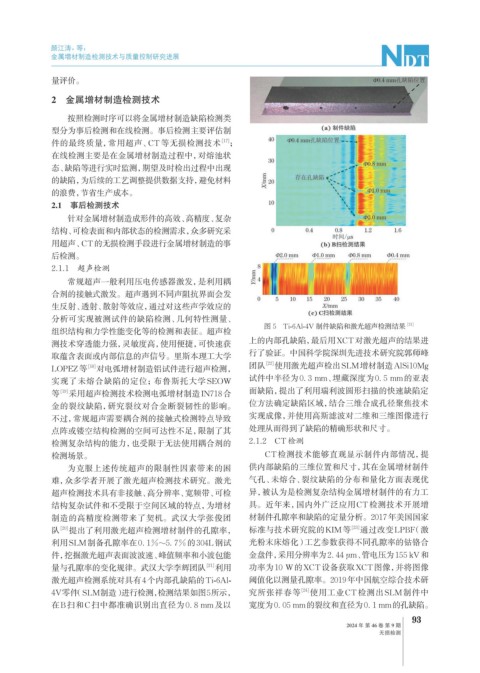

图 5 Ti-6Al-4V 制件缺陷和激光超声检测结果 [21]

组织结构和力学性能变化等的检测和表征。超声检

测技术穿透能力强,灵敏度高,使用便捷,可快速获 上的内部孔缺陷,最后用XCT对激光超声的结果进

取蕴含表面或内部信息的声信号。里斯本理工大学 行了验证。中国科学院深圳先进技术研究院郭师峰

LOPEZ等 [18] 对电弧增材制造铝试件进行超声检测, 团队 [22] 使用激光超声检出SLM增材制造AlSi10Mg

试件中半径为0. 3 mm、埋藏深度为0. 5 mm的亚表

实现了未熔合缺陷的定位;布鲁斯托大学SEOW

等 [19] 采用超声检测技术检测电弧增材制造IN718合 面缺陷,提出了利用瑞利波圆形扫描的快速缺陷定

金的裂纹缺陷,研究裂纹对合金断裂韧性的影响。 位方法确定缺陷区域,结合三维合成孔径聚焦技术

不过,常规超声需要耦合剂的接触式检测特点导致 实现成像,并使用高斯滤波对二维和三维图像进行

点阵或镂空结构检测的空间可达性不足,限制了其 处理从而得到了缺陷的精确形状和尺寸。

检测复杂结构的能力,也受限于无法使用耦合剂的 2.1.2 CT检测

检测场景。 CT检测技术能够直观显示制件内部情况,提

为克服上述传统超声的限制性因素带来的困 供内部缺陷的三维位置和尺寸,其在金属增材制件

难,众多学者开展了激光超声检测技术研究。激光 气孔、未熔合、裂纹缺陷的分布和量化方面表现优

超声检测技术具有非接触、高分辨率、宽频带、可检 异,被认为是检测复杂结构金属增材制件的有力工

结构复杂试件和不受限于空间区域的特点,为增材 具。近年来,国内外广泛应用CT检测技术开展增

制造的高精度检测带来了契机。武汉大学张俊团 材制件孔隙率和缺陷的定量分析。2017年美国国家

队 [20] 提出了利用激光超声检测增材制件的孔隙率, 标准与技术研究院的KIM等 [23] 通过改变LPBF(激

利用SLM制备孔隙率在0. 1%~5. 7%的304L钢试 光粉末床熔化)工艺参数获得不同孔隙率的钴铬合

件,挖掘激光超声表面波波速、峰值频率和小波包能 金盘件,采用分辨率为2. 44 μm、管电压为155 kV和

量与孔隙率的变化规律。武汉大学李辉团队 [21] 利用 功率为10 W的XCT设备获取XCT图像,并将图像

激光超声检测系统对具有4个内部孔缺陷的Ti-6Al- 阈值化以测量孔隙率。2019年中国航空综合技术研

4V零件(SLM制造)进行检测,检测结果如图5所示, 究所张祥春等 [24] 使用工业CT检测出SLM制件中

在B扫和C扫中都准确识别出直径为 0. 8 mm及以 宽度为0. 05 mm的裂纹和直径为0. 1 mm的孔缺陷。

93

2024 年 第 46 卷 第 9 期

无损检测