Page 129 - 无损检测2024年第九期

P. 129

颜江涛,等:

金属增材制造检测技术与质量控制研究进展

评价研究,在事后检测、在线检测以及质量反馈控制 等 指出激光粉末床熔融的50个工艺变量会影响制

[8]

方面有突破性进展,对保证增材制造产品的质量和 件的质量,例如与材料相关的材料特性和粉末床密

性能、提升产品设计与工艺能力具有深远意义。 度等参数、与扫描相关的扫描速度和扫描策略等参

文章概述了金属增材制造中的典型可检特征, 数、与热源相关的激光功率等参数以及与温度相关

包括缺陷类型及其形成机理,聚焦金属增材制造事 的粉末床温度和温度均匀性等参数的不同组合均会

后和在线检测的典型性研究工作,以及基于在线检 导致制件质量的不同,参数选择不佳时亦会导致打

测结果反馈的闭环质量控制的研究进展,并展望了 印过程不稳定,极易诱发缺陷。

金属增材制造检测技术的未来发展趋势。 1.1 熔池状态

熔池状态是金属增材制造主要的在线监测对象,

1 金属增材制造典型可检特征

熔池的尺寸、温度、飞溅、羽流等特征包含丰富的动

根据增材制造的成形原理,GB/T 35021—2018 力学和时空演变信息,可用来深入挖掘不同工艺参数

《增材制造 工艺分类及原材料》将增材制造工艺分 对成形过程的影响规律。其中,熔池尺寸监测的参数

为7类: 立体光固化、材料喷射、黏结剂喷射、粉末床 包括长度、宽度和面积,与熔池温度监测结合,可共

熔融、材料挤出、定向能量沉积、薄材叠层。其中粉 同反映制造过程的稳定性。羽流是打印过程中熔池

末床熔融(PBF)和定向能量沉积(DED)是金属增 上方金属蒸气、等离子体和小冷凝颗粒的混合物 ,

[9]

材制造的常用工艺类型 [4-5] ,PBF使用电子束或激光 其可以改变光束轮廓和局部能量密度,会在一定程度

束等热源来熔化或烧结金属粉末,常用的技术包括 上干扰在线检测光路。飞溅是由于固液转换不稳定

激光选区熔化(SLM)、激光选区烧结(SLS)、电子 而在熔池中溅出物体的现象,飞溅物的典型特征如

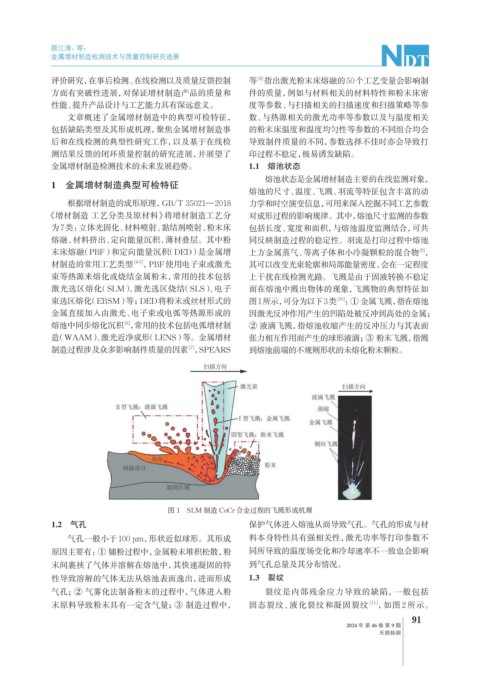

束选区熔化(EBSM)等;DED将粉末或丝材形式的 图1所示, 可分为以下3类 :① 金属飞溅,指在熔池

[10]

金属直接加入由激光、电子束或电弧等热源形成的 因激光反冲作用产生的凹陷处被反冲到高处的金属;

熔池中同步熔化沉积 ,常用的技术包括电弧增材制 ② 液滴飞溅,指熔池收缩产生的反冲压力与其表面

[6]

造(WAAM)、激光近净成形(LENS)等。金属增材 张力相互作用而产生的球形液滴;③ 粉末飞溅,指溅

[7]

制造过程涉及众多影响制件质量的因素 ,SPEARS 到熔池前端的不规则形状的未熔化粉末颗粒。

图 1 SLM 制造 CoCr 合金过程的飞溅形成机理

1.2 气孔 保护气体进入熔池从而导致气孔。气孔的形成与材

气孔一般小于100 μm,形状近似球形。其形成 料本身特性具有强相关性,激光功率等打印参数不

原因主要有:① 铺粉过程中, 金属粉末堆积松散,粉 同所导致的温度场变化和冷却速率不一致也会影响

末间裹挟了气体并溶解在熔池中,其快速凝固的特 到气孔总量及其分布情况。

性导致溶解的气体无法从熔池表面逸出,进而形成 1.3 裂纹

气孔;② 气雾化法制备粉末的过程中,气体进入粉 裂纹是内部残余应力导致的缺陷,一般包括

末原料导致粉末具有一定含气量;③ 制造过程中, 固态裂纹、液化裂纹和凝固裂纹 [11] ,如图 2 所示。

91

2024 年 第 46 卷 第 9 期

无损检测