Page 95 - 无损检测2024年第八期

P. 95

吴 伟,等:

车轴压装界面微动磨损尺寸的非线性检测

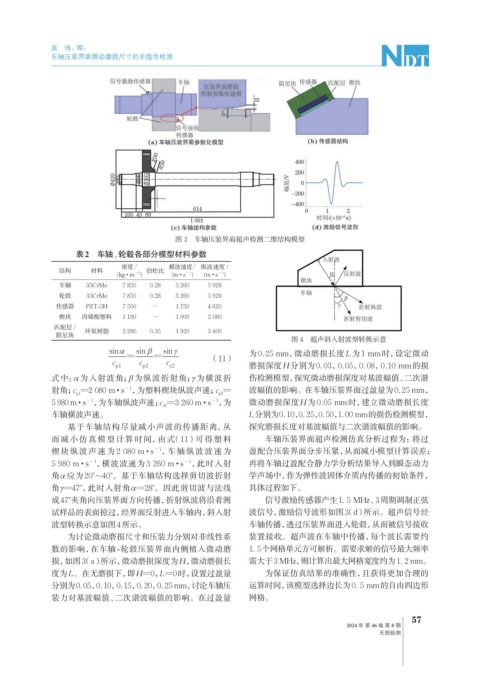

图 3 车轴压装界面超声检测二维结构模型

表2 车轴、轮毂各部分模型材料参数

密度/ 横波速度/ 纵波速度/

结构 材料 泊松比

−1

−1

−3

(kg · m ) (m · s ) (m · s )

车轴 35CrMo 7 850 0.28 3 260 5 928

轮毂 35CrMo 7 850 0.28 3 260 5 928

传感器 PZT-5H 7 500 - 1 750 4 620

楔块 丙烯酸塑料 1 190 - 1 000 2 080

匹配层/ 环氧树脂 2 280 0.35 1 920 3 400

阻尼块

图 4 超声斜入射波型转换示意

sin α sin β sinγ 为0.25 mm,微动磨损长度L为1 mm时,设定微动

c = c = c (11)

p1 p2 s2 磨损深度H分别为0.03,0.05,0.08,0.10 mm的损

式中: α 为入射波角;β 为纵波折射角;γ 为横波折 伤检测模型,探究微动磨损深度对基波幅值、二次谐

−1

射角;c =2 080 m · s ,为塑料楔块纵波声速;c = 波幅值的影响。在车轴压装界面过盈量为0.25 mm,

p2

p1

5 980 m · s ,为车轴纵波声速;c =3 260 m · s ,为 微动磨损深度H为0.05 mm时,建立微动磨损长度

−1

−1

s2

车轴横波声速。 L分别为0.10,0. 25,0.50,1.00 mm的损伤检测模型,

基于车轴结构尽量减小声波的传播距离,从 探究磨损长度对基波幅值与二次谐波幅值的影响。

而减小仿真模型计算时间,由式(11)可得塑料 车轴压装界面超声检测仿真分析过程为:将过

− 1

楔块纵波声速为 2 080 m · s ,车轴纵波波速为 盈配合压装界面分步压紧,从而减小模型计算误差;

−1

−1

5 980 m · s ,横波波速为 3 260 m · s ,此时入射 再将车轴过盈配合静力学分析结果导入到瞬态动力

角α 应为20°~40°。基于车轴结构选择剪切波折射 学声场中,作为弹性波固体介质内传播的初始条件,

角γ=47°,此时入射角α=28˚。因此剪切波与法线 具体过程如下。

成47°夹角向压装界面方向传播,折射纵波将沿着测 信号激励传感器产生1. 5 MHz、3周期调制正弦

试样品的表面掠过,经界面反射进入车轴内,斜入射 波信号,激励信号波形如图3(d)所示。超声信号经

波型转换示意如图4所示。 车轴传播,透过压装界面进入轮毂,从而被信号接收

为讨论微动磨损尺寸和压装力分别对非线性系 装置接收。超声波在车轴中传播,每个波长需要约

数的影响,在车轴-轮毂压装界面内侧植入微动磨 1. 5个网格单元方可解析。需要求解的信号最大频率

损,如图3(a)所示,微动磨损深度为H,微动磨损长 需大于3 MHz,则计算出最大网格宽度约为1. 2 mm。

度为L。在无磨损下,即H=0,L=0时,设置过盈量 为保证仿真结果的准确性,且获得更加合理的

分别为0.05,0.10,0.15,0.20,0.25 mm,讨论车轴压 运算时间,该模型选择边长为0. 5 mm的自由四边形

装力对基波幅值、二次谐波幅值的影响。在过盈量 网格。

57

2024 年 第 46 卷 第 8 期

无损检测