Page 93 - 无损检测2024年第八期

P. 93

吴 伟,等:

车轴压装界面微动磨损尺寸的非线性检测

域的宽度、深度随着循环周次的增加而逐渐增加,剩 损尺寸评估模型,实现了对压装界面微动磨损尺寸

余寿命随之降低 [2-5] 。目前针对车轴压装界面损伤尺 的定量评估。

寸的定量检测方法主要为线性超声检测(如相控阵

1 压装界面诱发超声波非线性效应理论

[6-7]

超声) 。而对车轴早期微动磨损则难以有效识别,

车轴过盈配合压装界面微动磨损尺寸小、结构复杂、 车轴接触界面在循环载荷下,轮轴轮座内侧接

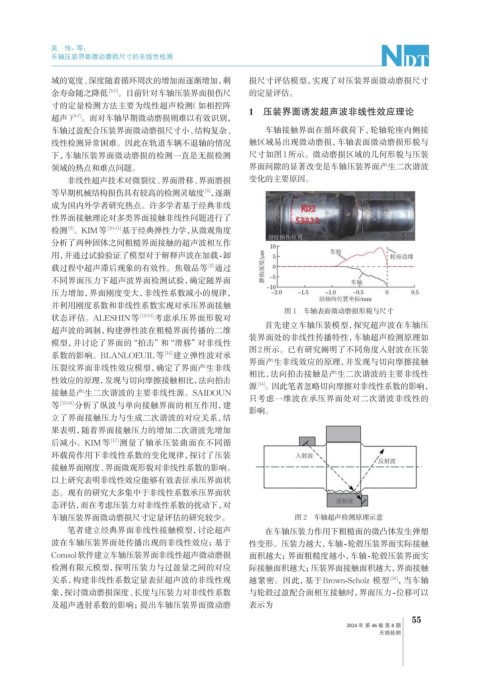

线性检测异常困难。因此在轨道车辆不退轴的情况 触区域易出现微动磨损,车轴表面微动磨损形貌与

下,车轴压装界面微动磨损的检测一直是无损检测 尺寸如图1所示。微动磨损区域的几何形貌与压装

领域的热点和难点问题。 界面间隙的显著改变是车轴压装界面产生二次谐波

非线性超声技术对微裂纹、界面滑移、界面磨损 变化的主要原因。

[8]

等早期机械结构损伤具有较高的检测灵敏度 ,逐渐

成为国内外学者研究热点。许多学者基于经典非线

性界面接触理论对多类界面接触非线性问题进行了

[9]

检测 。KIM等 [10-11] 基于经典弹性力学,从微观角度

分析了两种固体之间粗糙界面接触的超声波相互作

用,并通过试验验证了模型对于解释声波在加载-卸

载过程中超声滞后现象的有效性。焦敬品等 通过

[8]

不同界面压力下超声波界面检测试验,确定随界面

压力增加,界面刚度变大,非线性系数减小的规律,

并利用刚度系数和非线性系数实现对承压界面接触

图 1 车轴表面微动磨损形貌与尺寸

状态评估。ALESHIN等 [12-13] 考虑承压界面形貌对

首先建立车轴压装模型,探究超声波在车轴压

超声波的调制,构建弹性波在粗糙界面传播的二维

装界面处的非线性传播特性,车轴超声检测原理如

模型,并讨论了界面的“拍击”和“滑移”对非线性

图2所示。已有研究阐明了不同角度入射波在压装

系数的影响。BLANLOEUIL等 [14] 建立弹性波对承

界面产生非线效应的原理,并发现与切向摩擦接触

压裂纹界面非线性效应模型,确定了界面产生非线

相比,法向拍击接触是产生二次谐波的主要非线性

性效应的原理,发现与切向摩擦接触相比,法向拍击

源 [14] 。因此笔者忽略切向摩擦对非线性系数的影响,

接触是产生二次谐波的主要非线性源。SAIDOUN

只考虑一维波在承压界面处对二次谐波非线性的

等 [15-16] 分析了纵波与单向接触界面的相互作用,建

影响。

立了界面接触压力与生成二次谐波的对应关系,结

果表明,随着界面接触压力的增加二次谐波先增加

后减小。KIM等 [17] 测量了轴承压装曲面在不同循

环载荷作用下非线性系数的变化规律,探讨了压装

接触界面刚度、界面微观形貌对非线性系数的影响。

以上研究表明非线性效应能够有效表征承压界面状

态。现有的研究大多集中于非线性系数承压界面状

态评估,而在考虑压装力对非线性系数的扰动下,对

车轴压装界面微动磨损尺寸定量评估的研究较少。 图 2 车轴超声检测原理示意

笔者建立经典界面非线性接触模型,讨论超声 在车轴压装力作用下粗糙面的微凸体发生弹塑

波在车轴压装界面处传播出现的非线性效应;基于 性变形。压装力越大,车轴-轮毂压装界面实际接触

Comsol软件建立车轴压装界面非线性超声微动磨损 面积越大;界面粗糙度越小,车轴-轮毂压装界面实

检测有限元模型,探明压装力与过盈量之间的对应 际接触面积越大;压装界面接触面积越大,界面接触

关系,构建非线性系数定量表征超声波的非线性现 越紧密。因此,基于Brown-Scholz 模型 [18] ,当车轴

象,探讨微动磨损深度、长度与压装力对非线性系数 与轮毂过盈配合面相互接触时,界面压力-位移可以

及超声透射系数的影响;提出车轴压装界面微动磨 表示为

55

2024 年 第 46 卷 第 8 期

无损检测