Page 94 - 无损检测2024年第八期

P. 94

吴 伟,等:

车轴压装界面微动磨损尺寸的非线性检测

ρω

hh

h

hh

P ( )= -K (- )+K (- ) (1) A 2 mc

P

2

0 1 0 2 0 β= A 2 = 2m (8)

m

K =CP (2) 1 8 2 + P P

ρ m

1 2 2

1

m

K = mC P 2 -1 (3) 透射波透射系数定义为透射波与入射激励波比

2

2

2

值,结合式(2),(5)可得

式中:P为压装界面压力;h为界面间隙位移;P 为静

0

态接触压力;h 为P(h)=P 时的初始间隙;m为待 = T A 1 = 2K 1 (9)

0

0

定系数;K ,K 分别为界面的一阶刚度和二阶刚度; A 0 ρω 1+c 4K 1 2

2

1

C和m为常数,由实际车轴压装力与压装界面刚度 ρ 2 2 ω c 2

关系所得到。 即

基于弹性力学理论,车轴压装力与过盈量的关 1

T = (10)

系式为 [19] ρω 2

2

1+

Eb 2 a 2 4P 2m

δ(- )

P = (4)

2ab 2 非线性系数β 与压装界面压力 P 成反比,超声

式中: δ 为轮毂在原始过盈力作用下的过盈量;a为车 透射系数T与压装界面压力P成正比。压装界面微

轴半径;b为轮毂外半径;E为弹性模量,取206 GPa。 动磨损改变了车轴压装区域的界面形貌,导致界面

超声波在接触界面为一维传播时,透射波表达 压装力显著降低。随着微动磨损尺寸的增加,界面

式为 [8] 间隙逐渐增大,微动磨损区域界面压力逐渐减小,

KA 2 非线性超声系数β 逐渐增加,超声透射系数 T逐渐

h z ct 2 0 2 + 减小。因此,非线性超声系数β、超声透射系数T均

( - )=

K (1+ 4K 1 )

ρ ω c

1 2 2 2 可表征微动磨损尺寸,为车轴压装界面微动磨损的

2K cos( t kz θ - - ) 定量评估提供理论支持,5 种工况下微动磨损的实

ω A

1 0 1 -

4K 2 际尺寸如表1所示。

c

ρω 1+ 1

ρ 2 2 ω c 2 表1 5种工况下微动磨损的实际尺寸

t

K A 2 ω sin(2 -2kz θ-2 + ) 工况

θ

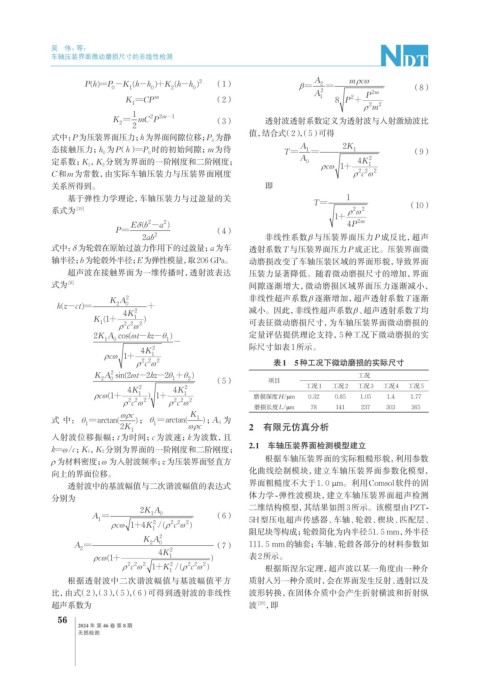

2 0 2 1 4K K 2 2 (5) 项目 工况1 工况2 工况3 工况4 工况5

c

ρω(1+ 4 1 ) 1+ 1 磨损深度H/µm 0.32 0.85 1.05 1.4 1.77

ρ 2 2 ω c 2 ρ 2 2 ω c 2

磨损长度L/µm 78 141 237 303 365

ωρc K

式 中: θ =arctan( ) ; θ =arctan( 1 ) ; A 0 为

1 2K 1 ωρc 2 有限元仿真分析

1

入射波位移振幅; t为时间; c为波速; k为波数,且

2.1 车轴压装界面检测模型建立

k=ω/c; K1, K2分别为界面的一阶刚度和二阶刚度;

ρ 为材料密度; ω 为入射波频率; z为压装界面竖直方 根据车轴压装界面的实际粗糙形貌,利用参数

向上的界面位移。 化曲线绘制模块,建立车轴压装界面参数化模型,

透射波中的基波幅值与二次谐波幅值的表达式 界面粗糙度不大于1. 0 µm。利用Comsol软件的固

分别为 体力学-弹性波模块,建立车轴压装界面超声检测

2KA 二维结构模型,其结果如图3所示。该模型由PZT-

A = 1 0 (6)

1 5H型压电超声传感器、车轴、轮毂、楔块、匹配层、

c

ρω 1+4K 2 / ρ ( 2 2 ω )

c

2

1 阻尼块等构成;轮毂简化为内半径51. 5 mm,外半径

KA 2

A = 2 0 (7) 111. 5 mm的轴套;车轴、轮毂各部分的材料参数如

2 4K 2

ρω(1+c 1 ) 表2所示。

ρ 2 2 ω c 2 1+K 2 ρ /( 2 2 ω c 2 ) 根据斯涅尔定理,超声波以某一角度由一种介

1

根据透射波中二次谐波幅值与基波幅值平方 质射入另一种介质时,会在界面发生反射、透射以及

比,由式(2),(3),(5),(6)可得到透射波的非线性 波形转换,在固体介质中会产生折射横波和折射纵

超声系数为 波 [20] ,即

56

2024 年 第 46 卷 第 8 期

无损检测