Page 96 - 无损检测2024年第八期

P. 96

吴 伟,等:

车轴压装界面微动磨损尺寸的非线性检测

为了利于计算收敛与提高计算效率,保证各接触

对在分析初始阶段相互接触,除压装界面接触对外其

他接触对均选择一致对。瞬态求解器的时间步长允

许最低抽样频率大于实际信号频率的2倍且一个周期

[14]

内超声波至少需要20个解析步解析 ,故时间步长应

小于3×10 s。综合考虑,设置瞬态求解器的时间步

−8

长为2×10 s,仿真求解的总时间应大于表面波传播

−8

至接收点的时间,设置仿真总时间为6×10 s。

−5

2.2 有限元仿真模型准确性验证

过盈量与压装界面压力的线性正相关关系如

图5所示,图中斜率为1 527 MPa · mm ,由式(4)推 图 5 过盈量与压装力关系曲线

−1

导可得理论斜率为1 586 MPa · mm ,考虑是压装界 现明显下降。

−1

面参数化形貌等因素引起的误差。理论斜率与仿真 为验证该仿真模型的准确性,提取1.865×10 s,

−5

数据斜率相近,验证了静力学模型的准确性。 4. 495×10 − 5 s时应力第二主不变量及边界一、边

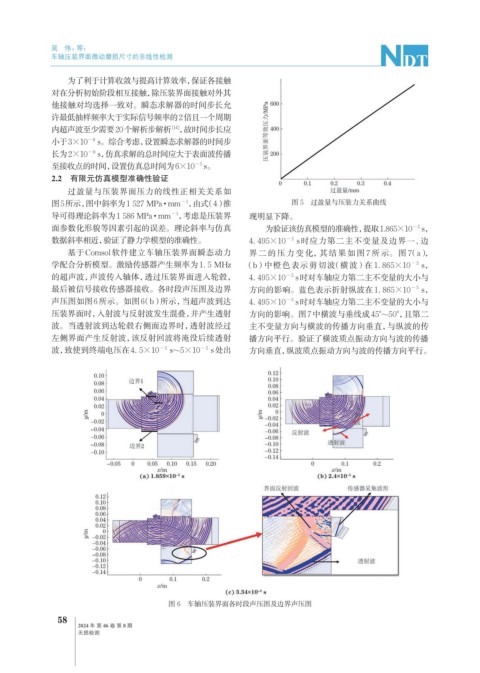

基于Comsol软件建立车轴压装界面瞬态动力 界二的压力变化,其结果如图 7 所示。图 7(a),

学配合分析模型。激励传感器产生频率为1. 5 MHz (b)中橙色表示剪切波(横波)在 1. 865×10 − 5 s,

的超声波,声波传入轴体,透过压装界面进入轮毂, 4. 495×10 s时对车轴应力第二主不变量的大小与

−5

最后被信号接收传感器接收。各时段声压图及边界 方向的影响。蓝色表示折射纵波在1. 865×10 s,

−5

声压图如图6所示。如图6(b)所示,当超声波到达 4. 495×10 s时对车轴应力第二主不变量的大小与

−5

压装界面时,入射波与反射波发生混叠,并产生透射 方向的影响。图7中横波与垂线成45°~50°, 且第二

波。当透射波到达轮毂右侧面边界时,透射波经过 主不变量方向与横波的传播方向垂直,与纵波的传

左侧界面产生反射波,该反射回波将淹没后续透射 播方向平行。验证了横波质点振动方向与波的传播

−5

波,致使到终端电压在4. 5×10 s~5×10 s处出 方向垂直,纵波质点振动方向与波的传播方向平行。

−5

图 6 车轴压装界面各时段声压图及边界声压图

58

2024 年 第 46 卷 第 8 期

无损检测