Page 116 - 无损检测2024年第八期

P. 116

项小强,等:

基于交流电磁场的支管角焊缝表面缺陷检测系统

流检测、射线检测等。超声检测(UT)技术利用缺 2 硬件系统设计

陷位置的反射波来确定缺陷的位置和大小,对内部

2.1 检测探头

缺陷比较敏感,对焊缝表面缺陷检测灵敏度低,且受

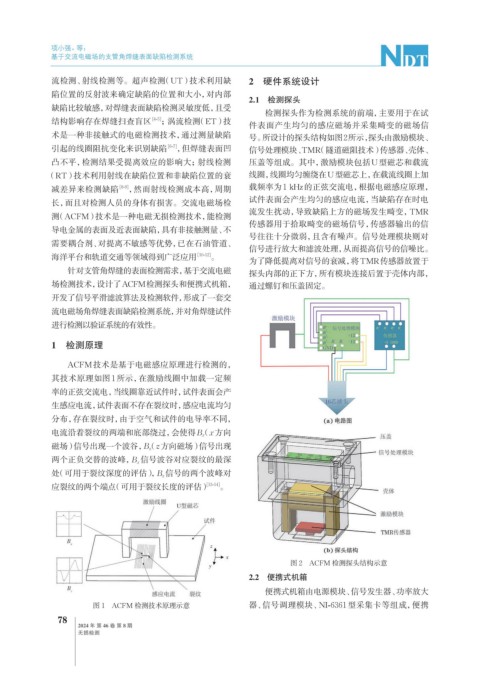

检测探头作为检测系统的前端,主要用于在试

结构影响存在焊缝扫查盲区 [4-5] ;涡流检测(ET)技

件表面产生均匀的感应磁场并采集畸变的磁场信

术是一种非接触式的电磁检测技术,通过测量缺陷 号。所设计的探头结构如图2所示, 探头由激励模块、

引起的线圈阻抗变化来识别缺陷 [6-7] ,但焊缝表面凹 信号处理模块、TMR(隧道磁阻技术) 传感器、壳体、

凸不平,检测结果受提离效应的影响大;射线检测 压盖等组成。其中,激励模块包括U型磁芯和载流

(RT)技术利用射线在缺陷位置和非缺陷位置的衰 线圈,线圈均匀缠绕在U型磁芯上,在载流线圈上加

减差异来检测缺陷 [8-9] ,然而射线检测成本高,周期 载频率为1 kHz的正弦交流电,根据电磁感应原理,

长,而且对检测人员的身体有损害。交流电磁场检 试件表面会产生均匀的感应电流,当缺陷存在时电

流发生扰动,导致缺陷上方的磁场发生畸变,TMR

测(ACFM)技术是一种电磁无损检测技术,能检测

传感器用于拾取畸变的磁场信号,传感器输出的信

导电金属的表面及近表面缺陷,具有非接触测量、不

号往往十分微弱,且含有噪声。信号处理模块则对

需要耦合剂、对提离不敏感等优势,已在石油管道、

信号进行放大和滤波处理,从而提高信号的信噪比。

海洋平台和轨道交通等领域得到广泛应用 [10-12] 。

为了降低提离对信号的衰减,将TMR传感器放置于

针对支管角焊缝的表面检测需求,基于交流电磁 探头内部的正下方,所有模块连接后置于壳体内部,

场检测技术,设计了ACFM检测探头和便携式机箱, 通过螺钉和压盖固定。

开发了信号平滑滤波算法及检测软件,形成了一套交

流电磁场角焊缝表面缺陷检测系统,并对角焊缝试件

进行检测以验证系统的有效性。

1 检测原理

ACFM技术是基于电磁感应原理进行检测的,

其技术原理如图1所示,在激励线圈中加载一定频

率的正弦交流电,当线圈靠近试件时,试件表面会产

生感应电流,试件表面不存在裂纹时,感应电流均匀

分布,存在裂纹时,由于空气和试件的电导率不同,

电流沿着裂纹的两端和底部绕过,会使得B x (x方向

磁场)信号出现一个波谷, B z (z方向磁场)信号出现

两个正负交替的波峰, B x 信号波谷对应裂纹的最深

处(可用于裂纹深度的评估), B z 信号的两个波峰对

应裂纹的两个端点(可用于裂纹长度的评估) [13-14] 。

图 2 ACFM 检测探头结构示意

2.2 便携式机箱

便携式机箱由电源模块、信号发生器、功率放大

图 1 ACFM 检测技术原理示意 器、信号调理模块、NI-6361型采集卡等组成,便携

78

2024 年 第 46 卷 第 8 期

无损检测