Page 93 - 无损检测2023年第十二期

P. 93

范效礼, 等:

基于动生涡流磁场的钢质管道内壁缺陷快速外检测

图9 不同检测速度对动生涡流磁感应强度的影响曲线

减少环境因素对检测信号的影响, 所有试验需重复

3 动生涡流检测试验

5次以上, 以降低人为因素带来的影响。

3.1 试验设计

动生涡流检测试验装置如图 10 所示, 试验过

程中由电动机为整个试验装置提供动力, 在动生

涡流管道无损检测的过程中, 采用线圈作为探头,

当环形管道试件与探头、 永磁铁发生相对位移时,

在管壁表面能够产生漩涡状电流, 使用线圈探头

检测磁信号, 最终可得到缺陷的电压信号, 该信号

经由采集卡传输到计算机中, 计算机能够把环形

管道试件中的缺陷信息通过线圈探头的输出电压

变化反映出来。

图11 金属试件缺陷位置图

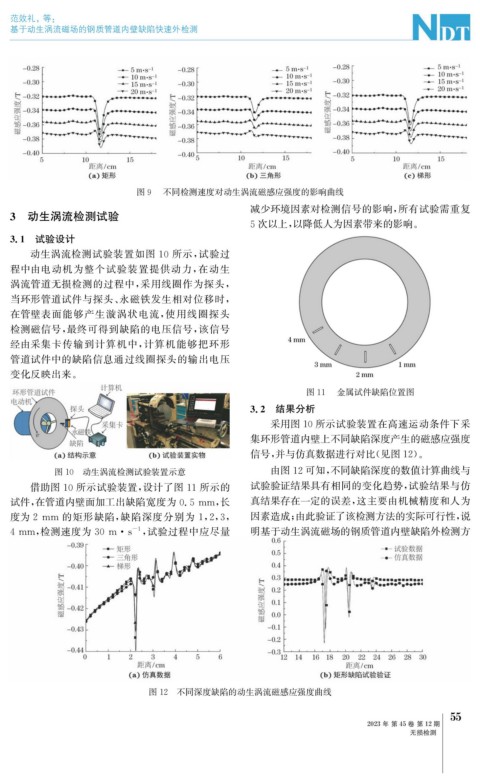

3.2 结果分析

采用图10所示试验装置在高速运动条件下采

集环形管道内壁上不同缺陷深度产生的磁感应强度

信号, 并与仿真数据进行对比( 见图12 )。

图10 动生涡流检测试验装置示意 由图12可知, 不同缺陷深度的数值计算曲线与

借助图10所示试验装置, 设计了图11所示的 试验验证结果具有相同的变化趋势, 试验结果与仿

试件, 在管道内壁面加工出缺陷宽度为0.5mm , 长 真结果存在一定的误差, 这主要由机械精度和人为

度为2mm 的矩形缺陷, 缺陷深度分别为 1 , 2 , 3 , 因素造成; 由此验证了该检测方法的实际可行性, 说

4mm , 检测速度为30m · s , 试验过程中应尽量 明基于动生涡流磁场的钢质管道内壁缺陷外检测方

-1

图12 不同深度缺陷的动生涡流磁感应强度曲线

5

5

2023年 第45卷 第12期

无损检测