Page 91 - 无损检测2023年第十二期

P. 91

范效礼, 等:

基于动生涡流磁场的钢质管道内壁缺陷快速外检测

如图3所示, 可见分析与仿真结果一致。 1010号钢; 其次进行边界条件、 间隙相对磁导率、 B-

H 曲线( 见图6 )、 求解模型及监控等初始化设置; 最

后通过改变钢质管道内部缺陷形状、 宽度和深度以

及检测速度来研究各参数与动生涡流磁场之间的关

系。接收 线 圈 与 测 试 管 道 的 物 理 参 数 如 表 1 , 2

图3 动生涡流分布矢量仿真结果 所示。

2 管道内壁缺陷动生涡流磁场检测建模与仿真

2.1 管道内壁缺陷建模

管道内壁缺陷主要由腐蚀和磨损造成, 且形状、

尺寸各有不同。试验用不同形状、 宽度、 深度、 几何尺

寸缺陷如图4所示, 笔者在动生涡流磁场检测仿真分

析过程中对复杂的内壁缺陷形状进行简化, 分别选用

不同缺陷形状( 矩形、 三角形、 梯形)、 不同缺陷宽度 图4 不同形状、 宽度、 深度、 几何尺寸缺陷示意

( 0.5 , 1 , 1.5 , 2mm )、 不同缺陷深度( 1 , 2 , 3 , 4mm ) 以

及不同检测速度( 5 , 10 , 15 , 20 , 30m · s ) 来分析动

-1

生涡流磁场内壁缺陷检测的机理。

借助 ANSYSElectronics有限元分析软件对管

道内壁缺陷动生涡流磁场检测模型进行有限元分

析, 二维动生涡流检测模型如图5所示, 该模型由永

磁体、 探头、 管壁、 内壁缺陷、 空气域等组成, 首先设

置如下材料属性: 永磁体采用钕铁硼磁铁、 管道采用 图5 二维动生涡流检测模型

表1 接收线圈的物理参数

材料 内径 / mm 外径 / mm 高度 / mm 匝数 / 匝 电导率 / mS · m -1 相对磁导率

铜 2 3 10 800 58 1

表2 测试管道的物理参数

材料 长度 / mm 宽度 厚度 / mm 电导率 / mS · m -1 磁导率

1010号钢 300 - 5 2 见B-H 曲线

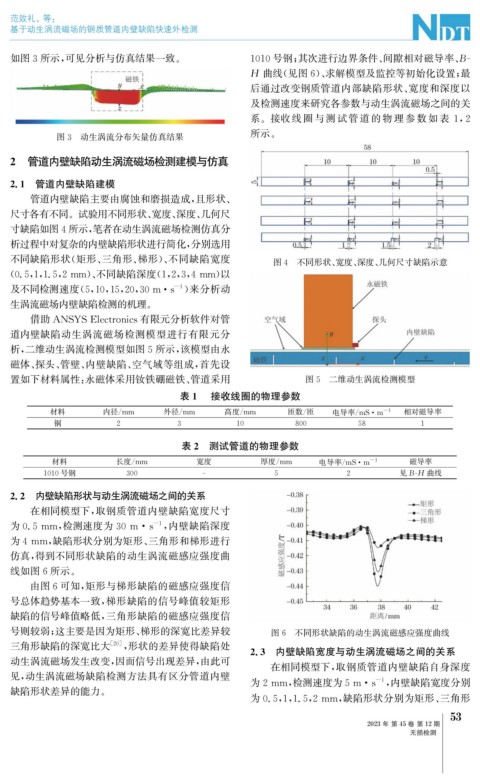

2.2 内壁缺陷形状与动生涡流磁场之间的关系

在相同模型下, 取钢质管道内壁缺陷宽度尺寸

为0.5mm , 检测速度为30m · s , 内壁缺陷深度

-1

为4mm , 缺陷形状分别为矩形、 三角形和梯形进行

仿真, 得到不同形状缺陷的动生涡流磁感应强度曲

线如图6所示。

由图6可知, 矩形与梯形缺陷的磁感应强度信

号总体趋势基本一致, 梯形缺陷的信号峰值较矩形

缺陷的信号峰值略低, 三角形缺陷的磁感应强度信

号则较弱; 这主要是因为矩形、 梯形的深宽比差异较 图6 不同形状缺陷的动生涡流磁感应强度曲线

三角形缺陷的深宽比大 [ 20 ] , 形状的差异使得缺陷处

2.3 内壁缺陷宽度与动生涡流磁场之间的关系

动生涡流磁场发生改变, 因而信号出现差异, 由此可

在相同模型下, 取钢质管道内壁缺陷自身深度

见, 动生涡流磁场缺陷检测方法具有区分管道内壁

为2mm , 检测速度为5m · s , 内壁缺陷宽度分别

-1

缺陷形状差异的能力。

为0.5 , 1 , 1.5 , 2mm , 缺陷形状分别为矩形、 三角形

3

5

2023年 第45卷 第12期

无损检测