Page 90 - 无损检测2023年第十二期

P. 90

范效礼, 等:

基于动生涡流磁场的钢质管道内壁缺陷快速外检测

因此, 需定期对钢质管道内壁进行安全检测 [ 3 ] 。目 ( 永磁铁) 沿管道轴向快速运动时会在管道表面和亚

前, 国内外工业领域应用较为成熟的管道内壁检测 表面产生涡电流, 涡电流主要分布在磁场源前后和

技术主要为漏磁内检测技术 [ 4 ] , 但其对管道的管径 正下方, 当管道表面或者内部存在缺陷时, 缺陷区域

和管路平直度要求较高, 且检测技术复杂, 成本较 涡流的产生与扩散会受到影响, 从而造成缺陷上方

高, 目前主要应用于长距离、 大口径和高压力的油气 的磁场发生变化, 利用磁传感器沿管道连续采集磁

长输管道中, 并不适用于人口密集区的城市燃气和 场信息并对磁信号进行解析, 即可获得管道缺陷的

热力管道、 油田集输管道、 站场管道以及成品油管道 具体信息。

的检测 [ 5 ] ; 同时, 其主要用于检测钢质管道的划痕、

凹陷和金属缺失等问题, 难以检测出管道裂纹类缺

陷 [ 6 ] 且对其他几类缺陷尺寸的测量误差较大 [ 7 ] 。针

对这些问题, 国内外学者提出一种基于动生涡流的

管道内壁缺陷快速外检测方法。动生涡流( MIEC )

是一种较为普遍的物理现象, 即由磁场中金属导体

运动所产生的电流 [ 8-9 ] 。 YANG 等 [ 10 ] 首次对利用磁

体相对管道运动所产生的动生涡流来测量径向分布

缺陷的可行性进行了验证, 结果表明检测信号峰值

随缺陷深度变化近似呈现指数变化, 而随缺陷宽度

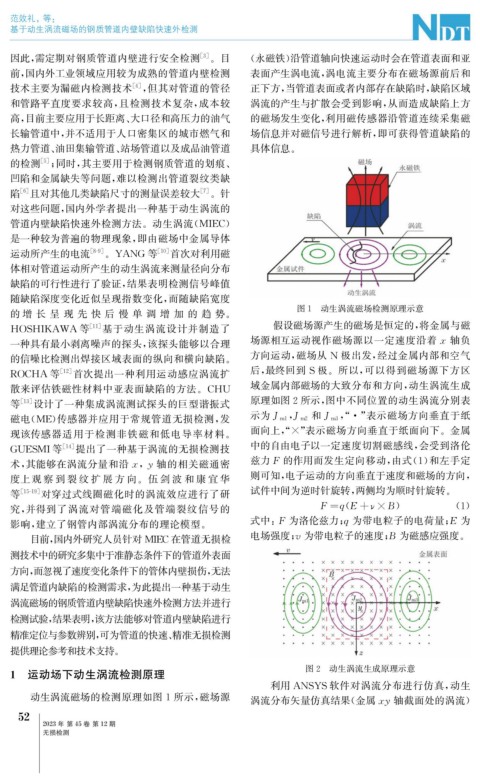

图1 动生涡流磁场检测原理示意

的 增 长 呈 现 先 快 后 慢 单 调 增 加 的 趋 势。

HOSHIKAWA 等 [ 11 ] 基于动生涡流设计并制造了 假设磁场源产生的磁场是恒定的, 将金属与磁

一种具有最小剥离噪声的探头, 该探头能够以合理 场源相互运动视作磁场源以一定速度沿着x 轴负

方向运动, 磁场从 N 极出发, 经过金属内部和空气

的信噪比检测出焊接区域表面的纵向和横向缺陷。

ROCHA 等 [ 12 ] 首次提出一种利用运动感应涡流扩 后, 最终回到 S 极。所以, 可以得到磁场源下方区

域金属内部磁场的大致分布和方向, 动生涡流生成

散来评估铁磁性材料中亚表面缺陷的方法。 CHU

等 [ 13 ] 设计了一种集成涡流测试探头的巨型谐振式 原理如图2所示, 图中不同位置的动生涡流分别表

,

磁电( ME ) 传感器并应用于常规管道无损检测, 发 示为J m1 J m2 和J m3 ,“·” 表示磁场方向垂直于纸

面向上,“ × ” 表示磁场方向垂直于纸面向下。金属

现该传感器适用于检测非铁磁和低电导率材料。

GUESMI 等 [ 14 ] 提出了一种基于涡流的无损检测技 中的自由电子以一定速度切割磁感线, 会受到洛伦

术, 其能够在涡流分量和沿x , 轴的相关磁通密 兹力F 的作用而发生定向移动, 由式( 1 ) 和左手定

y

度上观 察 到 裂 纹 扩 展 方 向。伍 剑 波 和 康 宜 华 则可知, 电子运动的方向垂直于速度和磁场的方向,

等 [ 15-19 ] 对穿过式线圈磁化时的涡流效应进行了研 试件中间为逆时针旋转, 两侧均为顺时针旋转。

(

究, 并得到了涡流对管端磁化及管端裂纹信号的 F= q E + ν×B ) ( 1 )

式中: F 为洛伦兹力; 为带电粒子的电荷量; E 为

影响, 建立了钢管内部涡流分布的理论模型。 q

目前, 国内外研究人员针对 MIEC在管道无损检 电场强度; v 为带电粒子的速度; B 为磁感应强度。

测技术中的研究多集中于准静态条件下的管道外表面

方向, 而忽视了速度变化条件下的管体内壁损伤, 无法

满足管道内缺陷的检测需求, 为此提出一种基于动生

涡流磁场的钢质管道内壁缺陷快速外检测方法并进行

检测试验, 结果表明, 该方法能够对管道内壁缺陷进行

精准定位与参数辨别, 可为管道的快速、 精准无损检测

提供理论参考和技术支持。

1 运动场下动生涡流检测原理 图2 动生涡流生成原理示意

利用 ANSYS软件对涡流分布进行仿真, 动生

动生涡流磁场的检测原理如图1所示, 磁场源 涡流分布矢量仿真结果( 金属x y 轴截面处的涡流)

5

2

2023年 第45卷 第12期

无损检测