Page 92 - 无损检测2023年第十二期

P. 92

范效礼, 等:

基于动生涡流磁场的钢质管道内壁缺陷快速外检测

和梯形, 计算得到不同宽度内壁缺陷的动生涡流磁 感应强度曲线如图7所示。

图7 不同宽度内壁缺陷的动生涡流磁感应强度曲线

由图7可知, 当内壁缺陷深度尺寸相同时, 随着缺 道内壁缺陷外检测方法具有区分不同裂纹宽度的能

陷宽度的增大( 0.5~2mm ), 磁感应强度信号逐渐增 力, 且检测效果较漏磁检测技术 [ 21 ] 的效果明显。

强; 随着缺陷宽度的增加, 磁感应强度信号的强度也随 2.4 不同内壁缺陷深度与动生涡流磁场之间的关系

之增加。这主要是因为随着缺陷宽度的增加, 钢质管 在相同模型下, 取钢质管道内壁缺陷宽度为

道内壁表面损失体积增大, 使得缺陷平均深度增大, 缺 0.5mm , 检测速度为 30m · s , 内壁缺陷深度分

-1

陷底部更加靠近管道外表面, 在动生涡流的影响下, 外 别为1 , 2 , 3 , 4mm , 缺陷形状分别为矩形、 三角形和

表面磁场强度较大, 因而磁感应强度逐渐增强, 信号反 梯形, 计算得到不同内壁缺陷深度对动生涡流磁感

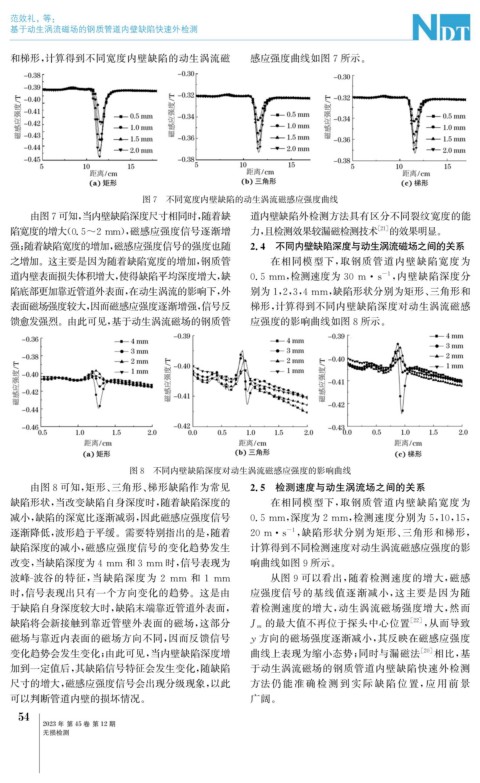

馈愈发强烈。由此可见, 基于动生涡流磁场的钢质管 应强度的影响曲线如图8所示。

图8 不同内壁缺陷深度对动生涡流磁感应强度的影响曲线

由图8可知, 矩形、 三角形、 梯形缺陷作为常见 2.5 检测速度与动生涡流场之间的关系

缺陷形状, 当改变缺陷自身深度时, 随着缺陷深度的 在相同模型下, 取钢质管道内壁缺陷宽度为

减小, 缺陷的深宽比逐渐减弱, 因此磁感应强度信号 0.5mm , 深度为2mm , 检测速度分别为 5 , 10 , 15 ,

逐渐降低, 波形趋于平缓。需要特别指出的是, 随着 20m · s , 缺陷形状分别为矩形、 三角形和梯形,

-1

缺陷深度的减小, 磁感应强度信号的变化趋势发生 计算得到不同检测速度对动生涡流磁感应强度的影

改变, 当缺陷深度为4mm 和3mm 时, 信号表现为 响曲线如图9所示。

波峰 - 波谷的特征, 当缺陷深度为 2 mm 和 1 mm 从图9可以看出, 随着检测速度的增大, 磁感

时, 信号表现出只有一个方向变化的趋势。这是由 应强度信号的基线值逐渐减小, 这主要是因为随

于缺陷自身深度较大时, 缺陷末端靠近管道外表面, 着检测速度的增大, 动生涡流磁场强度增大, 然而

缺陷将会新接触到靠近管壁外表面的磁场, 这部分 J m 的最大值不再位于探头中心位置 [ 22 ] , 从而导致

磁场与靠近内表面的磁场方向不同, 因而反馈信号 y 方向的磁场强度逐渐减小, 其反映在磁感应强度

变化趋势会发生变化; 由此可见, 当内壁缺陷深度增 曲线上表现为缩小态势; 同时与漏磁法 [ 20 ] 相比, 基

加到一定值后, 其缺陷信号特征会发生变化, 随缺陷 于动生涡流磁场的钢质管道内壁缺陷快速外检测

尺寸的增大, 磁感应强度信号会出现分级现象, 以此 方法仍 能 准 确 检 测 到 实 际 缺 陷 位 置, 应 用 前 景

可以判断管道内壁的损坏情况。 广阔。

4

5

2023年 第45卷 第12期

无损检测