Page 98 - 无损检测2023年第六期

P. 98

李丹宇:

基于多角度 X 射线投影的叠片电池极片包覆值测量

各层总体数据相吻合。测量数据的平均值与真实值

之间的差异较小, 在标准差范围内。测量数据与真实

值误差的最大值为0.078mm , 小于工业检测允许的

误差0.1mm 。

无论是真实数据还是测量数据, 整体均比理论

值0.75mm 偏小, 笔者分析这是由极片尺寸误差造

成的。精确测量第 一 层 阴、 阳 极 片 尺 寸, 分 别 为

图5 对角端点间实际投影长度示意

200.247 mm ×95.161 mm 和 201.712 mm ×

使用管电压为70kV , 管电流为150mA 的 X 96.621mm , 由其尺寸差值可以看出实际包覆值偏小,

射线机和平板接收器进行拍摄, 并通过针规对投影 这与测量结果一致。而不同角对应的包覆值小幅波动

图像的放大倍率进行标定。 则是阴阳极片中心对正精确度和平行度有限造成的。

将一组极片水平放置, 用光学显微镜对其4个 另外, 根据投影图像放大倍率的不同, 图像像素

角分别成像并进行尺寸标定; 若阴极片遮挡阳极片 的实际尺寸为0.03~0.06mm , 分辨率的影响、 投影

边缘, 则使用 X 射线替代可见光, 在大倍率下对其 长度的测量等也会引入一定误差, 影响包覆值的测

4个角分别进行垂直投影并进行尺寸标定, 直接测 量结果。

量极片各角最小包覆值δx 和 δ y , 并以此作为真实

值检测文章算法的准确性。

3 试验结果及分析

3.1 极片中心对正试验结果

将10组阴阳极片( 共20片) 中心对正且保持边

缘平行后用销钉固定, 以防试验过程中极片之间发

生相对位移。共进行5组试验, 其中, 1 、 2 、 3和4组

试验投影角度不同, 4和5组试验的投影角度相同。

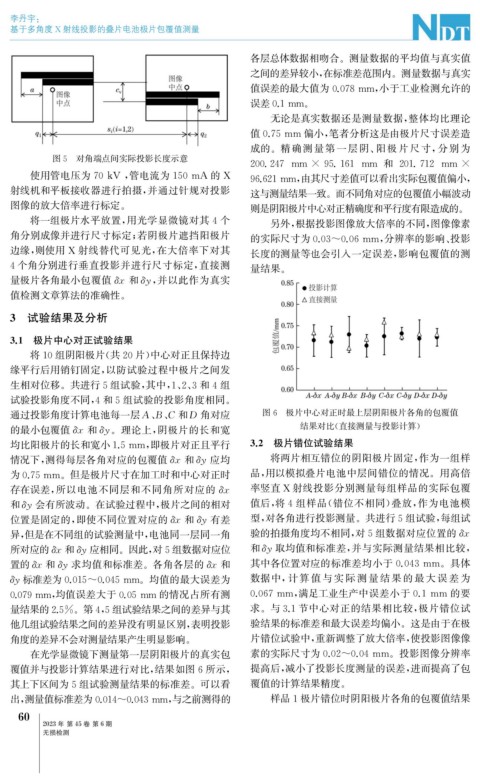

通过投影角度计算电池每一层A 、 B 、 C 和D 角对应 图6 极片中心对正时最上层阴阳极片各角的包覆值

的最小包覆值δx 和 δ y 。理论上, 阴极片的长和宽 结果对比( 直接测量与投影计算)

均比阳极片的长和宽小1.5mm , 即极片对正且平行 3.2 极片错位试验结果

情况下, 测得每层各角对应的包覆值δx 和 δ y 应均 将两片相互错位的阴阳极片固定, 作为一组样

为0.75mm 。但是极片尺寸在加工时和中心对正时 品, 用以模拟叠片电池中层间错位的情况。用高倍

存在误差, 所以电池不同层和不同角所对应的δx 率竖直 X 射线投影分别测量每组样品的实际包覆

和 δ y 会有所波动。在试验过程中, 极片之间的相对 值后, 将4组样品( 错位不相同) 叠放, 作为电池模

位置是固定的, 即使不同位置对应的δx 和δ y 有差 型, 对各角进行投影测量。共进行5组试验, 每组试

异, 但是在不同组的试验测量中, 电池同一层同一角 验的拍摄角度均不相同, 对5组数据对应位置的δx

所对应的 δx 和 δ y 应相同。因此, 对5组数据对应位 和 δ y 取均值和标准差, 并与实际测量结果相比较,

置的 δx 和δ y 求均值和标准差。各角各层的δx 和 其中各位置对应的标准差均小于0.043mm 。具体

δ y 标准差为0.015~0.045mm 。均值的最大误差为 数据中, 计 算 值 与 实 际 测 量 结 果 的 最 大 误 差 为

0.079mm , 均值误差大于0.05mm 的情况占所有测 0.067mm , 满足工业生产中误差小于0.1mm 的要

量结果的2.5% 。第4 , 5组试验结果之间的差异与其 求。与3.1节中心对正的结果相比较, 极片错位试

他几组试验结果之间的差异没有明显区别, 表明投影 验结果的标准差和最大误差均偏小。这是由于在极

角度的差异不会对测量结果产生明显影响。 片错位试验中, 重新调整了放大倍率, 使投影图像像

在光学显微镜下测量第一层阴阳极片的真实包 素的实际尺寸为0.02~0.04mm 。投影图像分辨率

覆值并与投影计算结果进行对比, 结果如图6所示, 提高后, 减小了投影长度测量的误差, 进而提高了包

其上下区间为5组试验测量结果的标准差。可以看 覆值的计算结果精度。

出, 测量值标准差为0.014~0.043mm , 与之前测得的 样品1极片错位时阴阳极片各角的包覆值结果

0

6

2023年 第45卷 第6期

无损检测