Page 102 - 无损检测2023年第六期

P. 102

孙贺斌, 等:

基于仿真模拟的未焊透缺陷管道安全评价

通 过 计 算 可 知 P L0 =48.34 MPa , M L0 = 管道内压( 0.4MPa )、 介质质量和管道自重。根据

2.173kN · m 。 现场情况, 结合理论分析得知, 输油管道左右两端断

然后利用式( 6 ) ~ ( 11 ) 计算含缺陷管道纯内压 面受固定约束, 即输油管道在 x , , z 方向既无平

y

下塑性极限载荷, 计算结果如表3 动, 又无转动。

P LS

, 纯弯矩 M LS

所示。 3.4 仿真结果分析

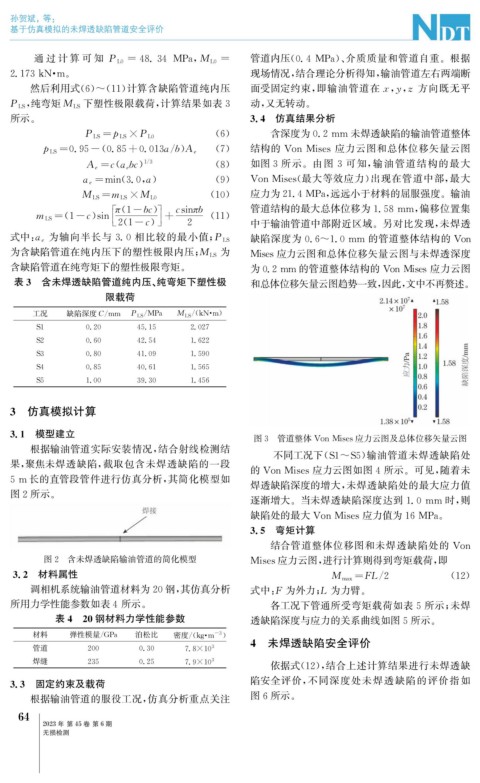

( 6 ) 含深度为0.2mm 未焊透缺陷的输油管道整体

P LS= p LS×P L0

( ( 7 ) 结构的 VonMises 应力云图和总体位移矢量云图

p LS= 0.95- 0.85+0.013a / b ) A e

1 / 3

A e = c ( a e bc ) ( 8 ) 如图3 所示。由图 3 可知, 输油管道结构的最大

a e =min ( 3.0 , a ) ( 9 ) VonMises ( 最大等效应力) 出现在管道中部, 最大

( 10 ) 应力为21.4MPa , 远远小于材料的屈服强度。输油

M LS=m LS×M L0

csinπb 管道结构的最大总体位移为1.58mm , 偏移位置集

(

m LS= 1- c ) sin π ( 1- bc ) + ( 11 )

2 ( 1- c ) 2 中于输油管道中部附近区域。另对比发现, 未焊透

式中: a e 为轴向半长与 3.0 相比较的最小值; P LS 缺陷深度为 0.6~1.0mm 的管道整体结构的 Von

为

为含缺陷管道在纯内压下的塑性极限内压; M LS Mises应力云图和总体位移矢量云图与未焊透深度

含缺陷管道在纯弯矩下的塑性极限弯矩。 为0.2mm 的管道整体结构的 VonMises应力云图

表3 含未焊透缺陷管道纯内压、 纯弯矩下塑性极 和总体位移矢量云图趋势一致, 因此, 文中不再赘述。

限载荷

工况 缺陷深度C / mm P LS MPa M LS kN · m )

/(

/

S1 0.20 45.15 2.027

S2 0.60 42.54 1.622

S3 0.80 41.09 1.590

S4 0.85 40.61 1.565

S5 1.00 39.30 1.456

3 仿真模拟计算

3.1 模型建立 图3 管道整体 VonMises应力云图及总体位移矢量云图

根据输油管道实际安装情况, 结合射线检测结

不同工况下( S1~S5 ) 输油管道未焊透缺陷处

果, 聚焦未焊透缺陷, 截取包含未焊透缺陷的一段

的 VonMises应力云图如图4所示。可见, 随着未

5m 长的直管段管件进行仿真分析, 其简化模型如

焊透缺陷深度的增大, 未焊透缺陷处的最大应力值

图2所示。

逐渐增大。当未焊透缺陷深度达到1.0mm 时, 则

缺陷处的最大 VonMises应力值为16MPa 。

3.5 弯矩计算

结合管道整体位移图和未焊透缺陷处的 Von

图2 含未焊透缺陷输油管道的简化模型 Mises应力云图, 进行计算则得到弯矩载荷, 即

3.2 材料属性 M max= FL / 2 ( 12 )

调相机系统输油管道材料为20钢, 其仿真分析 式中: F 为外力; L 为力臂。

所用力学性能参数如表4 所示。 各工况下管通所受弯矩载荷如表5所示; 未焊

表4 20钢材料力学性能参数 透缺陷深度与应力的关系曲线如图5所示。

材料 弹性模量 / GPa 泊松比 密度 /( k g · m -3 )

管道 200 0.30 7.8×10 3 4 未焊透缺陷安全评价

焊缝 235 0.25 7.9×10 3 依据式( 12 ), 结合上述计算结果进行未焊透缺

3.3 固定约束及载荷 陷安全评价, 不同深度处未焊透缺陷的评价指如

根据输油管道的服役工况, 仿真分析重点关注 图6所示。

6

4

2023年 第45卷 第6期

无损检测