Page 101 - 无损检测2023年第六期

P. 101

孙贺斌, 等:

基于仿真模拟的未焊透缺陷管道安全评价

是焊接工艺中常见的体积型缺陷, 其不仅减少了焊 对含有未焊透缺陷输油管道的运行安全性进行

接截面, 而且易导致应力集中、 诱发裂纹形核与扩 分析。

展, 使焊接接头强度大幅降低。鉴于此, 压力管道焊 表1 未焊透的质量分级结果

接缺陷的安全评价结果将直接决定压力管道是否能 级别 未焊透最大深 / 壁厚 最大值 未焊透总长 / 焊缝总长

够继续服役。

Ⅰ — 不允许 —

范成龙等 [ 6 ] 利用有限元法计算了未焊透缺陷处

Ⅱ ≤10% ≤1.0 ≤10%

的最大应力幅值; 郭培杰等 [ 7 ] 采用 P-SAPE 管道应 Ⅲ ≤15% ≤1.5 ≤15%

力分析软件, 通过 U 因子评定法, 计算了管道缺陷

Ⅳ — 大于Ⅲ级 —

评定参数。王海锋等采用 CAESAR Ⅱ软件对含未

焊透 缺 陷 的 管 道 进 行 了 应 力 分 析 和 安 全 性 评 2 安全评价参数计算

价 [ 8-10 ] 。上述研究工作主要聚焦于未焊透缺陷的安

全评价, 对于未焊透尖端应力集中形成的裂纹场的 2.1 缺陷的规则化及无量纲化处理

对经规则化处理得到的缺陷尺寸, 按如下方法

研究还不足。

进行无量纲化处理, 即相对轴向长度可表示为

笔者依据标准 GB / T19624 — 2019 《 在用含缺陷压

力容器安全评定》 附录 H “ 压力管道直管段体积缺陷安 a=A / R 0 T ( 1 )

全评定方法”, 结合仿真模拟技术, 通过对未焊透及尖 相对环向长度可表示为

端裂纹应力场进行安全性评定, 进而为判断含未焊透 b= B / πR i ( 2 )

缺陷压力管道能否继续服役提供理论依据。 相对深度可表示为

c= C / T ( 3 )

1 缺陷检测与安全评价 式中: A 为缺陷轴向半长, 取 3mm ; B 为缺陷环向

1.1 缺陷检测 半长, 取 π× R i C 为体积缺陷的深度( 见表2 ); R 0

;

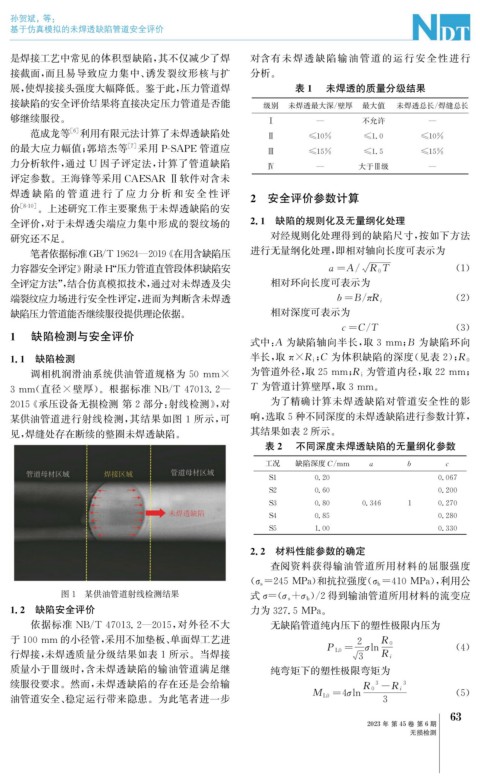

调相机润滑油系统供油管道规格为 50mm× 为管道外径, 取25mm ; R i 为管道内径, 取22mm ;

3mm ( 直径 × 壁厚)。根据标准 NB / T47013.2 — T 为管道计算壁厚, 取3mm 。

2015 《 承压设备无损检测 第2部分: 射线检测》, 对 为了精确计算未焊透缺陷对管道安全性的影

某供油管道进行射线检测, 其结果如图 1 所示, 可 响, 选取5种不同深度的未焊透缺陷进行参数计算,

见, 焊缝处存在断续的整圈未焊透缺陷。 其结果如表2所示。

表2 不同深度未焊透缺陷的无量纲化参数

工况 缺陷深度C / mm a b c

S1 0.20 0.067

S2 0.60 0.200

S3 0.80 0.346 1 0.270

S4 0.85 0.280

S5 1.00 0.330

2.2 材料性能参数的确定

查阅资料获得输油管道所用材料的屈服强度

( σ s=245MPa ) 和抗拉强度( σ b=410MPa ), 利用公

图1 某供油管道射线检测结果 式σ= ( σ s+σ b 2得到输油管道所用材料的流变应

)/

1.2 缺陷安全评价 力为327.5MPa 。

依据标准 NB / T47013.2 — 2015 , 对外径不大 无缺陷管道纯内压下的塑性极限内压为

于100mm 的小径管, 采用不加垫板、 单面焊工艺进 2

P L0= σln R 0 ( 4 )

行焊接, 未焊透质量分级结果如表1所示。当焊接 3 R i

质量小于Ⅲ级时, 含未焊透缺陷的输油管道满足继 纯弯矩下的塑性极限弯矩为

续服役要求。然而, 未焊透缺陷的存在还是会给输 3 3

R 0 -R i ( 5 )

油管道安全、 稳定运行带来隐患。为此笔者进一步 M L0= 4σln 3

3

6

2023年 第45卷 第6期

无损检测