Page 110 - 无损检测2022年第三期

P. 110

郭 涛, 等:

压力管道未焊透深度的数字射线定量检测

块) 来测定。试验设计的刻槽深度分别为 0.3 , 0.5 , 机输出图片信息, 可方便、 准确地确定灰度差。郭文

1.0 , 1.5 mm 。将对比试块放置于缺陷部位进行透 明等 [ 8 ] 基于 Beer定理, 结合影响 X 射线强度的因素

照, 通过对比试块上已知深度人工模拟缺陷的黑度 和射线强度与数字图像的转换关系, 推导出灰度值

和实际缺陷的黑度来确定实际缺陷的深度。受底片 与透照厚度之间的定量关系。赵俊生等 [ 9 ] 利用数字

缺陷大小的限制, 利用黑度计孔( 直径大于2.5mm ) 射线成像技术采集图像的灰度, 并进行拟合函数运

很难得到精确的缺陷深度。 算, 计算出了射线的穿透厚度, 进而换算成腐蚀深

标准 ASMEB31.3-2016ProcessPi p in g 规 度, 完成了对压力管道腐蚀深度的检测。

定, 通过未焊透区域的黑度与母材黑度的对比来确

3 压力管道未焊透深度的数字射线定量检测

定未焊透深度, 若未焊透区域剩于的厚度不低于母

材厚度就认为合格。在无法检测未焊透区黑度的情 3.1 数字射线成像系统配置

况下可对黑度进行目视检测, 但由于未焊透区域的 试验使用设备有: NOVO 型便携式 X 射线数字

面积与母材面积差异较大, 目视检测得到的黑度会 成像系统; 工业非晶硅平板探测器, 其一次成像面积

有较大的视觉偏差, 不利于控制, 且母材与未焊透区 为231mm×284mm ( 宽×长), 像素间距为148 μ m ,

的散射比差异大, 容易造成未焊透区的实际评估偏 动态范围为 16bit , 具有 16 倍的无失真放大功能;

差大。以上两个标准虽然都是采用黑度对比的方式 便携式高频恒压 X 射线机( 管电压为50~300kV ),

来对未焊透进行粗略评估, 但前者采用对比试块刻 其电流为 0.5~4.5mA 。

槽处的黑度来与未焊透部位的黑度进行对比显然更 3.2 铝阶梯试块的数字射线检测

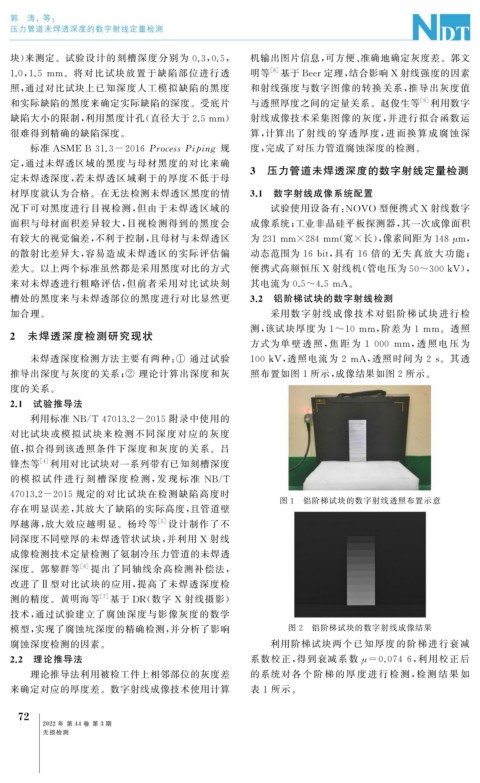

加合理。 采用数字射线成像技术对铝阶梯试块进行检

测, 该试块厚度为 1~10mm , 阶差为 1mm 。透照

2 未焊透深度检测研究现状

方式为单 壁 透 照, 焦 距 为 1000 mm , 透 照 电 压 为

未焊透深度检测方法主要有两种: ① 通过试验 100kV , 透照电流为 2 mA , 透照时间为 2s 。其透

推导出深度与灰度的关系; ② 理论计算出深度和灰 照布置如图 1 所示, 成像结果如图 2 所示。

度的关系。

2.1 试验推导法

利用标准 NB / T47013.2-2015 附录中使用的

对比试块或模拟试块来检测不同深度对应 的灰度

值, 拟合得到该透照条件下深度和灰度的关系。吕

锋杰等 [ 4 ] 利用对比试块对一系列带有已知刻槽深度

的模 拟 试 件 进 行 刻 槽 深 度 检 测, 发 现 标 准 NB / T

47013.2-2015 规定的对比试块在检测缺陷高度时

图 1 铝阶梯试块的数字射线透照布置示意

存在明显误差, 其放大了缺陷的实际高度, 且管道壁

厚越薄, 放大效应越明显。杨玲等 [ 5 ] 设计制作了不

同深度不同壁厚的未焊透管状试块, 并利用 X 射线

成像检测技术定量检测了氨制冷压力管道的未焊透

深度。郭黎群等 [ 6 ] 提出了同轴线余高检测补偿法,

改进了 Ⅱ 型对比试块的应用, 提高了未焊透深度检

测的精度。黄明海等 [ 7 ] 基于 DR ( 数字 X 射线摄影)

技术, 通过试验建立了腐蚀深度与影像灰度的数学

模型, 实现了腐蚀坑深度的精确检测, 并分析了影响 图 2 铝阶梯试块的数字射线成像结果

腐蚀深度检测的因素。 利用阶梯试块两个已知厚度的阶梯进行衰减

2.2 理论推导法 系数校正, 得到衰减系数 μ =0.0746 , 利用校正后

理论推导法利用被检工件上相邻部位的灰度差 的系统对 各 个 阶 梯 的 厚 度 进 行 检 测, 检 测 结 果 如

来确定对应的厚度差。数字射线成像技术使用计算 表 1 所示。

2

7

2022 年 第 44 卷 第 3 期

无损检测