Page 111 - 无损检测2022年第三期

P. 111

郭 涛, 等:

压力管道未焊透深度的数字射线定量检测

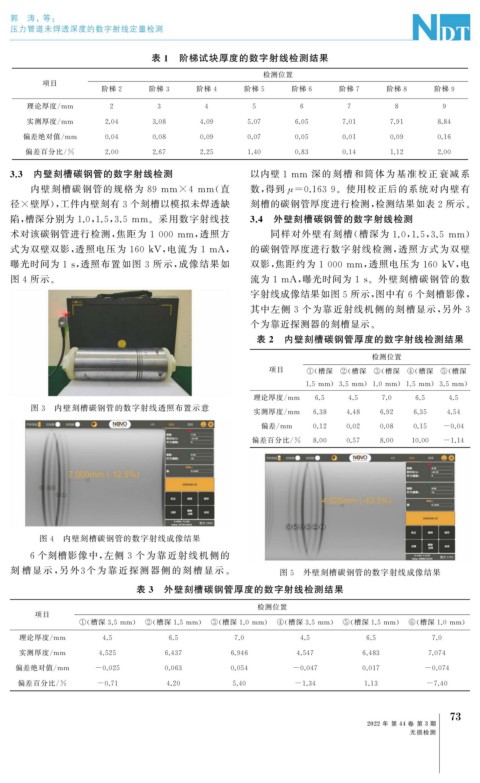

表 1 阶梯试块厚度的数字射线检测结果

检测位置

项目

阶梯 2 阶梯 3 阶梯 4 阶梯 5 阶梯 6 阶梯 7 阶梯 8 阶梯 9

理论厚度 / mm 2 3 4 5 6 7 8 9

实测厚度 / mm 2.04 3.08 4.09 5.07 6.05 7.01 7.91 8.84

偏差绝对值 / mm 0.04 0.08 0.09 0.07 0.05 0.01 0.09 0.16

偏差百分比 / % 2.00 2.67 2.25 1.40 0.83 0.14 1.12 2.00

3.3 内壁刻槽碳钢管的数字射线检测 以内壁 1mm 深的刻槽和筒体为基准校正衰减系

内壁刻槽碳钢管的规格为 89 mm×4 mm ( 直 数, 得到 μ =0.1639 。使用校正后的系统对内壁有

径 × 壁厚), 工件内壁刻有 3 个刻槽以模拟未焊透缺 刻槽的碳钢管厚度进行检测, 检测结果如表 2 所示。

陷, 槽深分别为 1.0 , 1.5 , 3.5mm 。采用数字射线技 3.4 外壁刻槽碳钢管的数字射线检测

术对该碳钢管进行检测, 焦距为 1000mm , 透照方 同样对外壁有刻槽( 槽深为 1.0 , 1.5 , 3.5 mm )

式为双壁双影, 透照电压为 160kV , 电流为 1mA , 的碳钢管厚度进行数字射线检测, 透照方式为双壁

曝光时间为 1s , 透照布置如图 3 所示, 成像结果如 双影, 焦距约为 1000mm , 透照电压为 160kV , 电

图 4 所示。 流为 1mA , 曝光时间为 1s 。外壁刻槽碳钢管的数

字射线成像结果如图 5 所示, 图中有 6 个刻槽影像,

其中左侧 3 个为靠近射线机侧的刻槽显示, 另外 3

个为靠近探测器的刻槽显示。

表 2 内壁刻槽碳钢管厚度的数字射线检测结果

检测位置

项目 ① ( 槽深 ② ( 槽深 ③ ( 槽深 ④ ( 槽深 ⑤ ( 槽深

1.5mm ) 3.5mm ) 1.0mm ) 1.5mm ) 3.5mm )

理论厚度 / mm 6.5 4.5 7.0 6.5 4.5

图 3 内壁刻槽碳钢管的数字射线透照布置示意

实测厚度 / mm 6.38 4.48 6.92 6.35 4.54

偏差 / mm 0.12 0.02 0.08 0.15 -0.04

偏差百分比 / % 8.00 0.57 8.00 10.00 -1.14

图 4 内壁刻槽碳钢管的数字射线成像结果

6 个刻槽影像中, 左侧 3 个为靠近射线机侧的

刻 槽显示 , 另外 3 个为靠近探测器侧的刻槽 显 示 。 图 5 外壁刻槽碳钢管的数字射线成像结果

表 3 外壁刻槽碳钢管厚度的数字射线检测结果

检测位置

项目

① ( 槽深 3.5mm ) ② ( 槽深 1.5mm ) ③ ( 槽深 1.0mm ) ④ ( 槽深 3.5mm ) ⑤ ( 槽深 1.5mm ) ⑥ ( 槽深 1.0mm )

理论厚度 / mm 4.5 6.5 7.0 4.5 6.5 7.0

实测厚度 / mm 4.525 6.437 6.946 4.547 6.483 7.074

偏差绝对值 / mm -0.025 0.063 0.054 -0.047 0.017 -0.074

偏差百分比 / % -0.71 4.20 5.40 -1.34 1.13 -7.40

3

7

2022 年 第 44 卷 第 3 期

无损检测