Page 105 - 无损检测2022年第三期

P. 105

杨 晶, 等:

压缩机螺栓的相控阵超声检测

当探头放在位置 1 的时候, 50mm 深处的人工刻槽

不在探头的声束扫查范围内, 因此检测图像只显示

了部分缺陷。当探头放在位置 2 的时候, 50mm 和

70mm 深处的人工刻槽均在探头的声束扫查范围

内。由以上分析可知, 检测位置很重要, 只有当探头

放置在合适的位置才能覆盖所有需要检测的部位。

2.5 应用

笔者对现场拆卸下来的 20 根螺栓依次进行相

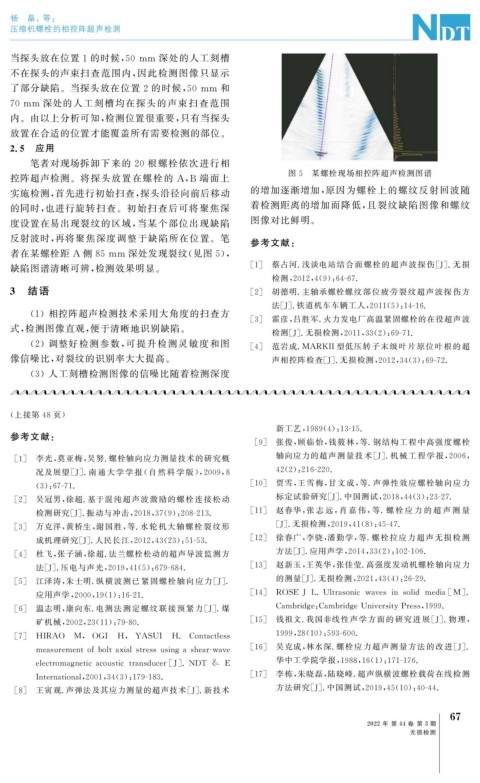

图 5 某螺栓现场相控阵超声检测图谱

控阵超声检测。将探头放置在螺栓的 A , B 端面上

实施检测, 首先进行初始扫查, 探头沿径向前后移动 的增加逐渐增加, 原因为螺栓上的螺纹反射回波随

的同时, 也进行旋转扫查。初始扫查后可将聚焦深 着检测距离的增加而降低, 且裂纹缺陷图像和螺纹

度设置在易出现裂纹的区域, 当某个部位出现缺陷 图像对比鲜明。

反射波时, 再将聚焦深度调整于缺陷所在位置。笔 参考文献:

者在某螺栓距 A 侧 85mm 深处发现裂纹( 见图 5 ),

[ 1 ] 蔡占河 . 浅谈电站结合面螺栓的超声波探伤[ J ] . 无 损

缺陷图谱清晰可辨, 检测效果明显。

检测, 2012 , 4 ( 9 ): 64-67.

3 结语 [ 2 ] 胡德明 . 主轴承螺栓螺纹部位疲劳裂纹超声波探伤方

法[ J ] . 铁道机车车辆工人, 2011 ( 5 ): 14-16.

( 1 )相控阵超声检测技术采用大角度的扫查方

[ 3 ] 霍彦, 吕胜军 . 火力发电厂高温紧固螺栓的在役超声波

式, 检测图像直观, 便于清晰地识别缺陷。

检测[ J ] . 无损检测, 2011 , 33 ( 2 ): 69-71.

( 2 )调整好检测参数, 可提升检测灵敏度和图 [ 4 ] 范岩成 .MARKII型低压转子末级叶片原位叶根 的 超

像信噪比, 对裂纹的识别率大大提高。 声相控阵检查[ J ] . 无损检测, 2012 , 34 ( 3 ): 69-72.

( 3 )人工刻槽检测图像的信噪比随着检测深度

( 上接第 48 页)

参考文献: 新工艺, 1989 ( 4 ): 13-15.

[ 9 ] 张俊, 顾临怡, 钱筱林, 等 . 钢结构工程中高强度螺栓

[ 1 ] 李光, 莫亚梅, 吴努 . 螺栓轴向应力测量技术的研究概 轴向应力的超声测量技术[ J ] . 机械 工 程 学 报, 2006 ,

42 ( 2 ): 216-220.

况及展望 [ J ] . 南 通 大 学 学 报 ( 自 然 科 学 版), 2009 , 8

[ 10 ] 贾雪, 王雪梅, 甘文成, 等 . 声弹性效应螺栓轴向应力

( 3 ): 67-71.

[ 2 ] 吴冠男, 徐超 . 基于混沌超声波激励的螺栓连接松动 标定试验研究[ J ] . 中国测试, 2018 , 44 ( 3 ): 23-27.

[ 11 ] 赵春华, 张 志 远, 肖 嘉 伟, 等 . 螺 栓 应 力 的 超 声 测 量

检测研究[ J ] . 振动与冲击, 2018 , 37 ( 9 ): 208-213.

[ 3 ] 万克洋, 黄桥生, 谢国胜, 等 . 水轮机大轴螺栓 裂 纹 形 [ J ] . 无损检测, 2019 , 41 ( 8 ): 45-47.

[ 12 ] 徐春广, 李骁, 潘勤学, 等 . 螺栓拉应力超声无 损 检 测

成机理研究[ J ] . 人民长江, 2012 , 43 ( 23 ): 51-53.

[ 4 ] 杜飞, 张子涵, 徐超 . 法兰螺栓松动的超声导波监测方 方法[ J ] . 应用声学, 2014 , 33 ( 2 ): 102-106.

[ 13 ] 赵新玉, 王英华, 张佳莹 . 高强度发动机螺栓轴向应力

法[ J ] . 压电与声光, 2019 , 41 ( 5 ): 679-684.

的测量[ J ] . 无损检测, 2021 , 43 ( 4 ): 26-29.

[ 5 ] 江泽涛, 朱士明 . 纵横波测已紧固螺栓轴 向 应 力[ J ] .

[ 14 ] ROSEJ L.Ultrasonic wavesinsolid media [ M ] .

应用声学, 2000 , 19 ( 1 ): 16-21.

[ 6 ] 温志明, 康向东 . 电测法测定螺纹联接预 紧 力[ J ] . 煤 Cambrid g e : Cambrid g eUniversit yPress , 1999.

[ 15 ] 钱祖文 . 我国非线性声学方面的研究进 展[ J ] . 物 理,

矿机械, 2002 , 23 ( 11 ): 79-80.

[ 7 ] HIRAO M , OGI H , YASUI H. Contactless 1999 , 28 ( 10 ): 593-600.

[ 16 ] 吴克成, 林水深 . 螺栓应力超声测量方法 的 改 进[ J ] .

measurementofboltaxialstressusin gashear-wave

华中工学院学报, 1988 , 16 ( 1 ): 171-176.

electroma g neticacoustictransducer [ J ] .NDT & E

[ 17 ] 李栋, 朱晓磊, 陆晓峰 . 超声纵横波螺栓载荷在线检测

International , 2001 , 34 ( 3 ): 179-183.

[ 8 ] 王寅观 . 声弹法及其应力测量的超声技术[ J ] . 新技术 方法研究[ J ] . 中国测试, 2019 , 45 ( 10 ): 40-44.

7

6

2022 年 第 44 卷 第 3 期

无损检测