Page 100 - 无损检测2022年第三期

P. 100

刘小军, 等:

凸轮轴支撑体的工业 CT 检测

探测器的距离为4600mm , 射线源与样品的距离为 发现一处高密度夹杂, 尺寸约为2.17mm×13.15mm

3780mm ; ② 频率为 200Hz , 脉冲数为 30 , 焦点尺 ( 直径 × 高度), 其 CT 影像如图 3 所示。夹杂产生

寸为2.5mm , 积分时间为400ms ; ③ 扫描方式为锥 的原因为: ① 凸轮轴支撑体材料为铝合金, 在铸造

束步进, 采样幅数为 2000 , 重建矩阵大小为 1848× 铝合金的过程中, 氧化夹杂及氧化膜为最主要的夹

1848 。 杂物, 这些夹杂物伴随着合金的融化浇铸进入到铸

型中; ② 外来物混入合金或铸型内腔表面的造型材

2 试验与分析

料剥落等 [ 7 ] 。为避免夹杂的产生, 应在合金精炼过

2.1 扫描区域的选取 程中仔细扒渣; 熔炼工具的涂料层应附着牢固, 或在

根据零件的结构复杂程度及易出现缺陷的位置 夹杂产生后对夹杂部位进行打磨后补焊。

来选取不同的扫描区域。在检测铸件内部缺陷时,

对复杂结构和空气接触的部分应进行重点检测。凸

轮轴支撑体的关键结构扫描区域如 1 所示。

图 3 凸轮支撑体高密度夹杂的 CT 影像

2.3 指定区域外的缺陷检测

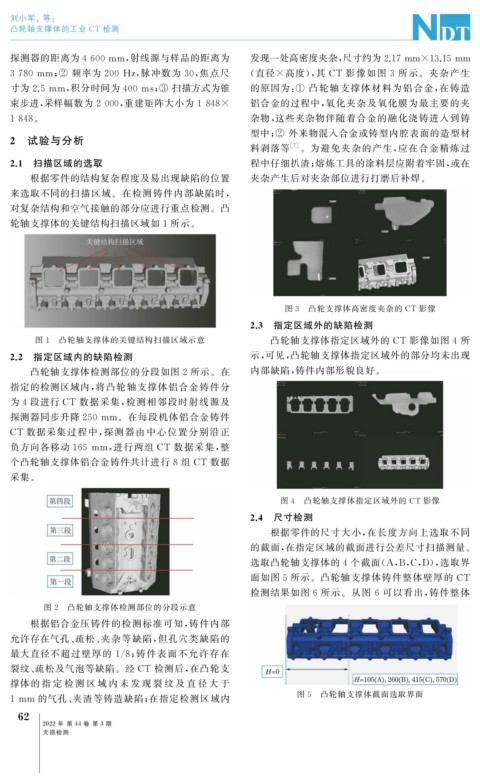

图 1 凸轮轴支撑体的关键结构扫描区域示意 凸轮轴支撑体指定区域外的 CT 影像如图 4 所

2.2 指定区域内的缺陷检测 示, 可见, 凸轮轴支撑体指定区域外的部分均未出现

凸轮轴支撑体检测部位的分段如图 2 所示。在 内部缺陷, 铸件内部形貌良好。

指定的检测区域内, 将凸轮轴支撑体铝合金铸件分

为 4 段进行 CT 数据采集, 检测相邻段时射线源及

探测器同步升降 250mm 。在每段机体铝合金铸件

CT 数据采集过程中, 探测器由中心位置分别沿正

负方向各移动 165mm , 进行两组 CT 数据采集, 整

个凸轮轴支撑体铝合金铸件共计进行 8 组 CT 数据

采集。

图 4 凸轮轴支撑体指定区域外的 CT 影像

2.4 尺寸检测

根据零件的尺寸大小, 在长度方向上选取不同

的截面, 在指定区域的截面进行公差尺寸扫描测量。

选取凸轮轴支撑体的 4 个截面( A , B , C , D ), 选取界

面如图 5 所示。凸轮轴支撑体铸件整体壁厚的 CT

检测结果如图 6 所示。从图 6 可以看出, 铸件整体

图 2 凸轮轴支撑体检测部位的分段示意

根据铝合金压铸件的检测标准可知, 铸件内部

允许存在气孔、 疏松、 夹杂等缺陷, 但孔穴类缺陷的

最大直径不超过壁厚的 1 / 8 ; 铸件表面不允许存在

裂纹、 疏松及气泡等缺陷。经 CT 检测后, 在凸轮支

撑体的 指 定 检 测 区 域 内 未 发 现 裂 纹 及 直 径 大 于

1mm 的气孔、 夹渣等铸造缺陷; 在指定检测区域内 图 5 凸轮轴支撑体截面选取界面

2

6

2022 年 第 44 卷 第 3 期

无损检测