Page 104 - 无损检测2022年第三期

P. 104

杨 晶, 等:

压缩机螺栓的相控阵超声检测

螺栓中时, 螺纹信号清晰稳定, 并且间隔均匀[ 见图

2 试验过程及结果分析

2 ( b )], 随着检测距离的增加, 螺纹信号的能量逐渐

2.1 螺栓试样加工 减弱。裂纹信号存在于螺纹信号间, 其颜色与相邻

选择一根在用的螺栓作为试样, 参照图1在螺栓 两个螺纹信号的颜色存在较大差异, 颜色差异程度

A 端外表面的螺纹部位加工不同深度的刻槽, 要求刻 与裂纹的波幅有关。

槽部位在一条线上, 刻槽方向垂直于螺栓轴线方向, 2.3 深度方向对检测图像的影响

用以模拟裂纹。刻槽深度均为 1.0 mm , 长度均为 将距螺栓 A 侧端面 110 mm 处人工刻槽的反

10.0mm , 刻槽开口宽度均为 0.25mm , 螺栓材料为 射回波调 整 到 满 屏 的 80% , 并 以 此 作 为 基 础 灵 敏

35CrMoA , 人工刻槽的位置参数如表1所示。 度, 增益 6dB 作为扫查灵敏度。该参数可实现对螺

纹部位裂纹的垂直入射, 提高了缺陷波的反射率, 大

大提高了信噪比。

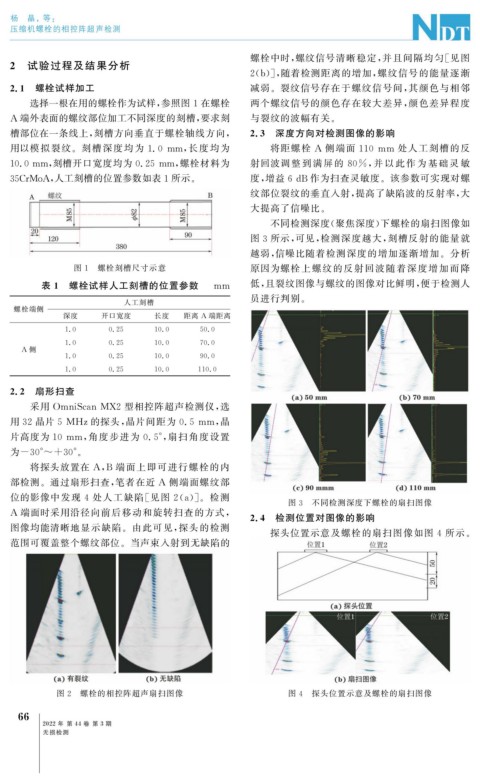

不同检测深度( 聚焦深度) 下螺栓的扇扫图像如

图 3 所示, 可见, 检测深度越大, 刻槽反射的能量就

越弱, 信噪比随着检测深度的增加逐渐增加。分析

图 1 螺栓刻槽尺寸示意 原因为螺栓上螺纹的反射回波随着深度增加而降

表 1 螺栓试样人工刻槽的位置参数 mm 低, 且裂纹图像与螺纹的图像对比鲜明, 便于检测人

人工刻槽 员进行判别。

螺栓端侧

深度 开口宽度 长度 距离 A 端距离

1.0 0.25 10.0 50.0

1.0 0.25 10.0 70.0

A 侧

1.0 0.25 10.0 90.0

1.0 0.25 10.0 110.0

2.2 扇形扫查

采用 OmniScan MX2 型相控阵超声检测仪, 选

用 32 晶片 5MHz的探头, 晶片间距为 0.5mm , 晶

片高度为 10mm , 角度步进为 0.5° , 扇扫角度设置

为 -30°~+30° 。

将探头放置在 A , B 端面上即可进行螺栓的内

部检测。通过扇形扫查, 笔者在近 A 侧端面螺纹部

位的影像中发现 4 处人工缺陷[ 见图 2 ( a )]。检测

图 3 不同检测深度下螺栓的扇扫图像

A 端面时采用沿径向前后移动和旋转扫查的方式,

2.4 检测位置对图像的影响

图像均能清晰地显示缺陷。由此可见, 探头的检测

探头位置示意及螺栓的扇扫图像如图 4 所示。

范围可覆盖整个螺纹部位。当声束入射到无缺陷的

图 2 螺栓的相控阵超声扇扫图像 图 4 探头位置示意及螺栓的扇扫图像

6

6

2022 年 第 44 卷 第 3 期

无损检测