Page 67 - 无损检测2021年第十二期

P. 67

张 健, 等:

双相不锈钢钢管对接环焊缝的相控阵超声检测

DNCR 设备组合扫查时, 可以发现焊缝边缘刻槽信 4.2 坡口未熔合检测结果

号, 1 刻槽波幅高度约为40% , 2 刻槽波幅高度约 3 和5 人工缺陷分别位于焊缝两侧坡口熔合

#

#

#

#

为25% , 其结果如图9所示。因此在焊缝中心检测 线处, 且为上、 下两个不同区域, 检测结果如下。

时, 需要仔细辨别超过 20% 波幅的上表面信号, 必 ( 1 )采用常规超声纵波斜探头检测, 在焊缝盖

要时需要辅助表面检测方法加以验证。 帽没有磨平时, 临近上表面的3 缺陷无法检出; 用

#

45° 纵波和60° 纵波斜探头均可在焊缝两侧检出位于

焊缝中下部位的5 缺陷, 45° 纵波斜探头检测的最

#

高波幅为SL+0.5dB , 60° 纵波斜探头检测的最高波

幅为 SL+6.3dB 。将焊缝余高磨平后, 使用纵波45°

斜探头骑在焊缝上扫查时, 可以在其对侧发现3 缺

#

陷, 波幅为SL+3.2dB , 检测结果如图10所示。

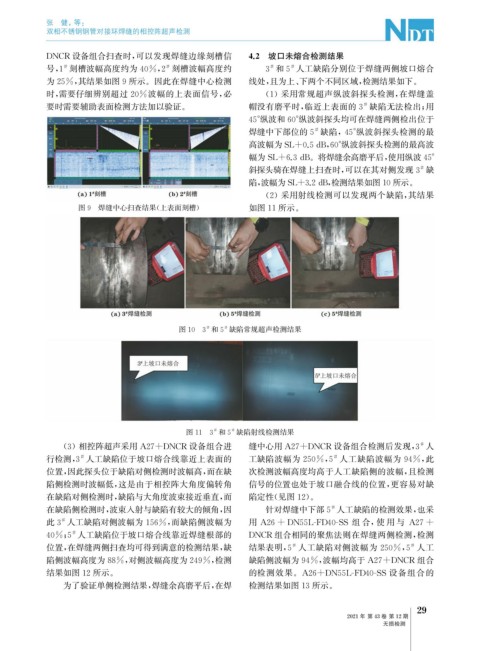

( 2 )采用射线检测可以发现两个缺陷, 其结果

图9 焊缝中心扫查结果( 上表面刻槽) 如图11所示。

图10 3 和5 缺陷常规超声检测结果

#

#

图11 3 和5 缺陷射线检测结果

#

#

( 3 )相控阵超声采用 A27+DNCR 设备组合进 缝中心用 A27+DNCR 设备组合检测后发现, 3 人

#

行检测, 3 人工缺陷位于坡口熔合线靠近上表面的 工缺陷波幅为 250% , 5 人工缺陷波幅为 94% , 此

#

#

位置, 因此探头位于缺陷对侧检测时波幅高, 而在缺 次检测波幅高度均高于人工缺陷侧的波幅, 且检测

陷侧检测时波幅低, 这是由于相控阵大角度偏转角 信号的位置也处于坡口融合线的位置, 更容易对缺

在缺陷对侧检测时, 缺陷与大角度波束接近垂直, 而 陷定性( 见图12 )。

在缺陷侧检测时, 波束入射与缺陷有较大的倾角, 因 针对焊缝中下部5 人工缺陷的检测效果, 也采

#

此3 人工缺陷对侧波幅为156% , 而缺陷侧波幅为 用 A26+DN55L-FD40-SS 组 合, 使 用 与 A27+

#

40% ; 5 人工缺陷位于坡口熔合线靠近焊缝根部的 DNCR 组合相同的聚焦法则在焊缝两侧检测, 检测

#

位置, 在焊缝两侧扫查均可得到满意的检测结果, 缺 结果表明, 5 人工缺陷对侧波幅为 250% , 5 人工

#

#

陷侧波幅高度为88% , 对侧波幅高度为249% , 检测 缺陷侧波幅为94% , 波幅均高于 A27+DNCR 组合

结果如图12所示。 的检测效果。 A26+DN55L-FD40-SS 设备组合的

为了验证单侧检测结果, 焊缝余高磨平后, 在焊 检测结果如图13所示。

9

2

2021年 第43卷 第12期

无损检测