Page 72 - 无损检测2021年第十二期

P. 72

李刚卿, 等:

CFRP层压板的超声检测

混叠而造成漏检, 减小了探头盲区, 提升了近表面缺

陷的分辨能力。

采用双晶探头检测复合材料层压结构件时, 应

使待检区域尽可能地位于双晶探头的菱形区域内,

以提高缺陷的检出率和检测灵敏度, 确保检测结果

的准确性。

2 几种检测技术的对比试验

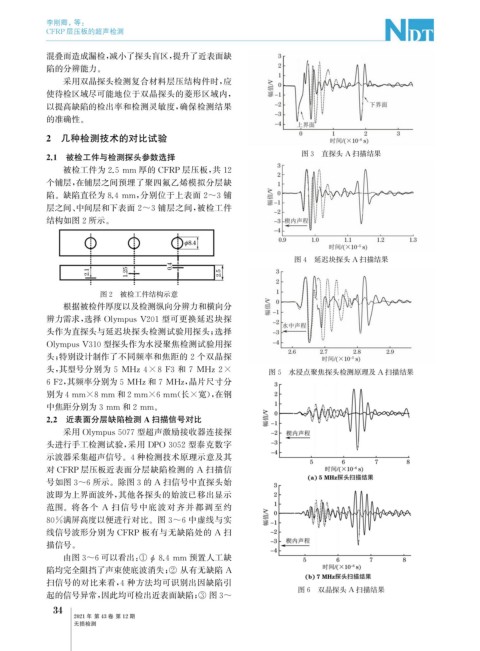

2.1 被检工件与检测探头参数选择 图3 直探头 A 扫描结果

被检工件为2.5mm 厚的 CFRP 层压板, 共12

个铺层, 在铺层之间预埋了聚四氟乙烯模拟分层缺

陷。缺陷直径为8.4mm , 分别位于上表面2~3铺

层之间、 中间层和下表面2~3铺层之间, 被检工件

结构如图2所示。

图4 延迟块探头 A 扫描结果

图2 被检工件结构示意

根据被检件厚度以及检测纵向分辨力和横向分

辨力需求, 选择 Ol y m p usV201型可更换延迟块探

头作为直探头与延迟块探头检测试验用探头; 选择

Ol y m p usV310型探头作为水浸聚焦检测试验用探

头; 特别设计制作了不同频率和焦距的2个双晶探

头, 其型号分别为 5 MHz4×8F3 和 7 MHz2× 图5 水浸点聚焦探头检测原理及 A 扫描结果

6F2 , 其频率分别为5MHz和7MHz , 晶片尺寸分

别为4mm×8mm 和2mm×6mm ( 长×宽), 在钢

中焦距分别为3mm 和2mm 。

2.2 近表面分层缺陷检测 A 扫描信号对比

采用 Ol y m p us5077型超声激励接收器连接探

头进行手工检测试验, 采用 DPO3052 型泰克数字

示波器采集超声信号。 4种检测技术原理示意及其

对 CFRP层压板近表面分层缺陷检测的 A 扫描信

号如图3~6所示。除图3的 A 扫信号中直探头始

波即为上界面波外, 其他各探头的始波已移出显示

范围。将各个 A 扫信号中底波对齐并都调至约

80%满屏高度以便进行对比。图3~6中虚线与实

线信号波形分别为 CFRP 板有与无缺陷处的 A 扫

描信号。

由图3~6可以看出: ① ϕ 8.4mm 预置人工缺

陷均完全阻挡了声束使底波消失; ② 从有无缺陷 A

扫信号的对比来看, 4 种方法均可识别出因缺陷引

图6 双晶探头 A 扫描结果

起的信号异常, 因此均可检出近表面缺陷; ③ 图3~

3

4

2021年 第43卷 第12期

无损检测